Choisir le condenseur et la tour de refroidissement

Critères de choix généraux

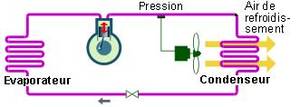

- soit refroidir directement le fluide frigorigène par l’air : c’est le rôle du condenseur à air,

- soit refroidir le fluide frigorigène par de l’eau : la machine frigorifique sera équipée par un condenseur à eau. Mais cette eau doit alors être elle-même refroidie en toiture, via une tour de refroidissement.

Pour accroître la puissance de refroidissement, on peut profiter de l’énergie de vaporisation d’une eau pulvérisée au travers du courant d’air. Le principe est le même que lorsque nous nous aspergeons la figure par temps très chaud : la vaporisation de l’eau refroidit notre peau.

Soit la pulvérisation est celle de l’eau qui circule dans le condenseur, soit c’est de l’eau indépendante de l’eau du circuit de condensation qui est pulvérisée. Cela conduit aux 5 technologies développées dans la technologie des condenseurs .

Critères de choix globaux

Energétiquement, la solution d’un refroidissement direct du fluide frigorigène par l’air extérieur possède des avantages, puisque tous les intermédiaires (et leurs consommations) sont évités et ainsi que la maintenance coûteuse de la tour de refroidissement. Aujourd’hui, la pression de condensation des condenseurs à air est bien gérée par l’arrivée des détendeurs électroniques . C’est la solution couramment adoptée lorsque l’on peut placer le groupe frigorifique sur la toiture : le condenseur fera partie du système “monobloc”.

En toute logique, on retouvera donc le condenseur à air en toiture. Mais la machine frigorifique est parfois située en cave. Dans ce cas, il est exclu de faire confiance à des “ventilations naturelles”, des “soupirails”, … la température dans la cave risquerait de monter fortement et le condenseur se retrouverait balayé par de l’air déjà réchauffé. La pression de condensation du fluide monterait et le compresseur verrait sa consommation fortement augmenter. Par forte chaleur, le compresseur ne pourrait suivre et déclencherait par son pressostat haute pression.

L’évacuation de la chaleur demande un réel balayage par un fluide frais et il appartient au bureau d’études de comparer 2 solutions :

- Soit une gaine d’air est prévue pour apporter l’air extérieur au condenseur et évacuer l’air réchauffé (les pertes de charge générées créent des consommations au ventilateur).

- Soit il est décidé de placer un condenseur à eau et de transférer l’eau chaude en toiture pour la refroidir dans une tour de refroidissement.

Le transfert de la chaleur par cette deuxième solution est plus efficace (bon coefficient d’échange de l’eau, faible consommation d’une pompe par rapport à un ventilateur),… mais il y a investissement et consommation de la tour. Un bilan global doit être réalisé.

Paramètres de dimensionnement

Pour augmenter les performances du compresseur, on a tout intérêt à abaisser la température de condensation. Autrement dit, il faut augmenter la surface d’échange et augmenter le débit de circulation de l’eau ou de l’air. Le “pincement”, c’est-à-dire l’écart entre la température du fluide refroidissant à la sortie du condenseur et la température du fluide frigorigène sera minimal. Mais l’investissement et les pertes de charge en seront augmentées, et donc la consommation de la pompe…

En pratique, pour un condenseur à eau, le bureau d’études choisit couramment un pincement final de 4 à 8°C et un échauffement de l’eau de 5 à 10°C. Autrement dit, si l’eau entre avec une température de 36°, elle ressortira entre 41 et 46°C et la température de condensation s’établira entre 45 et 54°C.

De même, pour un condenseur à air, la vitesse sera comprise entre 2 et 4 m/s et, si l’air entre avec une température de 30°C, la température de condensation s’établira entre 40°C et 50°C.

Un constructeur annonce que l’optimum entre la température de condensation et la température d’entrée du fluide refroidissant doit être de 12°C, maximum. Maximum car la régulation permet de moduler cette valeur en fonction de la charge réelle du compresseur.

Comparaison entre les modes de refroidissement

À partir d’une température de l’air de 30°C, quelle sera la température de condensation ? Tout dépend du type de refroidissement de l’eau de condensation choisi !

En partant du fonctionnement d’une tour de refroidissement , voici les résultats comparés pour une température d’air de 30°C 40 % HR Comparons les systèmes en fixant des valeurs moyennes : une “approche” de 5°C, un pincement des échangeurs de 6°C et un échauffement de la température de l’eau de 7°C.

Dans cette approche très simplifiée, on constate que le condenseur à eau est un échangeur intermédiaire entre le fluide frigorigène et l’air extérieur. Il provoque une augmentation de température de condensation du fluide (et donc une augmentation de la consommation du compresseur). Cette pénalité se retrouve entière pour l’aéro-refroidisseur ou dry-cooler. L’augmentation de la consommation du compresseur est de 2 à 3% par degré K, ce qui n’est pas négligeable !

Si une tour de refroidissement est insérée, on va rattrapper cet handicap par la fabuleuse capacité de refroidissement de l’eau lors de son évaporation ! La tour ouverte fait mieux que combler l’handicap puisqu’elle permet même de descendre la température de condensation. Mais elle entraîne beaucoup de soucis de corrosion…

La tour fermée semble un très bon compromis dans les installations avec condenseur à eau, tandis que l’appoint d’une pulvérisation d’eau est à étudier pour les condenseurs à air.

Abaisser la température de l’air extérieur

La consommation énergétique augmente si la température de condensation augmente.

Aussi, l’emplacement du condenseur doit éviter un réchauffement local de l’air de refroidissement. Par exemple, un condenseur placé sur une toiture couverte de roofing noir entraînera une surchauffe locale de l’air de plusieurs degrés en période d’ensoleillement … Le placement de gravier blanc sur la toiture sera favorable.

L’emplacement du condenseur devra éviter un ensoleillement direct de l’échangeur. Si le placement à l’ombre est impossible, le placement d’un système d’ombrage permettra d’abaisser le niveau de température.

Il faut éviter également qu’un recyclage de l’air ne se fasse autour du condenseur : de l’air chaud se mélange à l’air froid, la température de l’air d’aspiration augmente, … de même que la température de condensation. C’est pourtant parfois une solution réalisée pour la limitation du niveau de bruit, puisque les parois latérales peuvent être couvertes d’absorbant acoustique… Qu’il est difficile de concilier toutes les contraintes…!

Dans le même esprit, il faut éviter que l’air de refroidissement d’un condenseur ne soit recyclé sur lui-même ou dans un condenseur voisin.

Sans commentaires…

Dans la mesure du possible, il faut donc aussi proscrire le placement le condenseur dans un local fermé. Si c’est le cas (pour des condenseurs de chambres frigorifiques, par exemple), il faut assurer une forte ventilation du local et même parfois sa climatisation, si on veut que la température de l’air du local reste suffisamment basse pour pouvoir continuer à refroidir les condenseurs sans faire monter la pression de condensation. On conviendra que cette situation est aberrante sur le plan énergétique !

Protéger l’isolation extérieure

Les tuyauteries d’eau glacée sont toujours isolées, ne fut-ce que pour éviter la condensation de l’eau de l’ambiance. Mais il est utile d’insister sur la nécessité d’entourer l’isolant d’une gaine en plastique rigide. À défaut, les oiseaux sont friands de cette mousse de polyuréthanne pour la confection de leur nid !

Choix d’un condenseur à air

Le gaz chaud du réfrigérant cède sa chaleur à l’air traversant le condenseur et passe à l’état liquide.

L’entretien du condenseur à air est limité. Il n’y a aucun risque de gel en hiver.

Mais le coefficient d’échange avec l’air étant faible, le condenseur sera volumineux, et donc lourd et encombrant. Les températures de condensation sont directement liées aux conditions de température extérieure : la pression de condensation sera forte en été (dégradation du COP de la machine frigorifique), mais plus faible en hiver, entraînant d’ailleurs un besoin de régulation adaptée pour un fonctionnement correct.

Choix du ventilateur

La circulation forcée de l’air nécessite des ventilateurs dont la consommation électrique n’est pas négligeable. De plus, ils constituent une source de bruits, par frottement sur les pales du ventilateur, mais aussi par frottement sur les ailettes de l’échangeur.

Pour information, des condenseurs à air à convection naturelle existent (pas de ventilateur, pas de bruit, pas de consommation) mais leur puissance très faible en limite l’usage à des climatiseurs ne dépassant pas 1 kW.

Deux types de ventilateurs sont utilisés :

Le ventilateur hélicoïdal (ou axial) , pour des appareils placés à l’air libre, là où le bruit ne constitue pas une nuisance pour le voisinage. Le niveau sonore dépend de la vitesse de rotation du ventilateur. Dans les emplacements exposés, le régime ne doit pas dépasser 500 t/min.

Si des ventilateurs existants sont trop bruyants, on peut les munir d’amortisseurs de bruit cylindriques (tenir compte de la perte de charge).

Le ventilateur centrifuge , souvent pour des appareils placés à l’intérieur d’un immeuble, raccordé à l’extérieur par des gaines (le ventilateur centrifuge peut vaincre des pertes de charges plus élevées).

Si le bruit du ventilateur dépasse les valeurs admissibles, on peut le munir d’amortisseurs de bruit.

La vitesse de passage de l’air est comprise généralement entre 2 et 4 m/s. Cette information dans le catalogue constructeur est un indice qualité puisque si elle se rapproche de 2 m/s, on a plus de garantie que l’appareil fera peu de bruit et que la consommation du ventilateur sera limitée (en fait, le constructeur a dû écarter davantage les ailettes pour faciliter le passage de l’air, donc l’appareil demandera plus de matière, sera plus volumineux et… sera plus cher : la qualité se paie !).

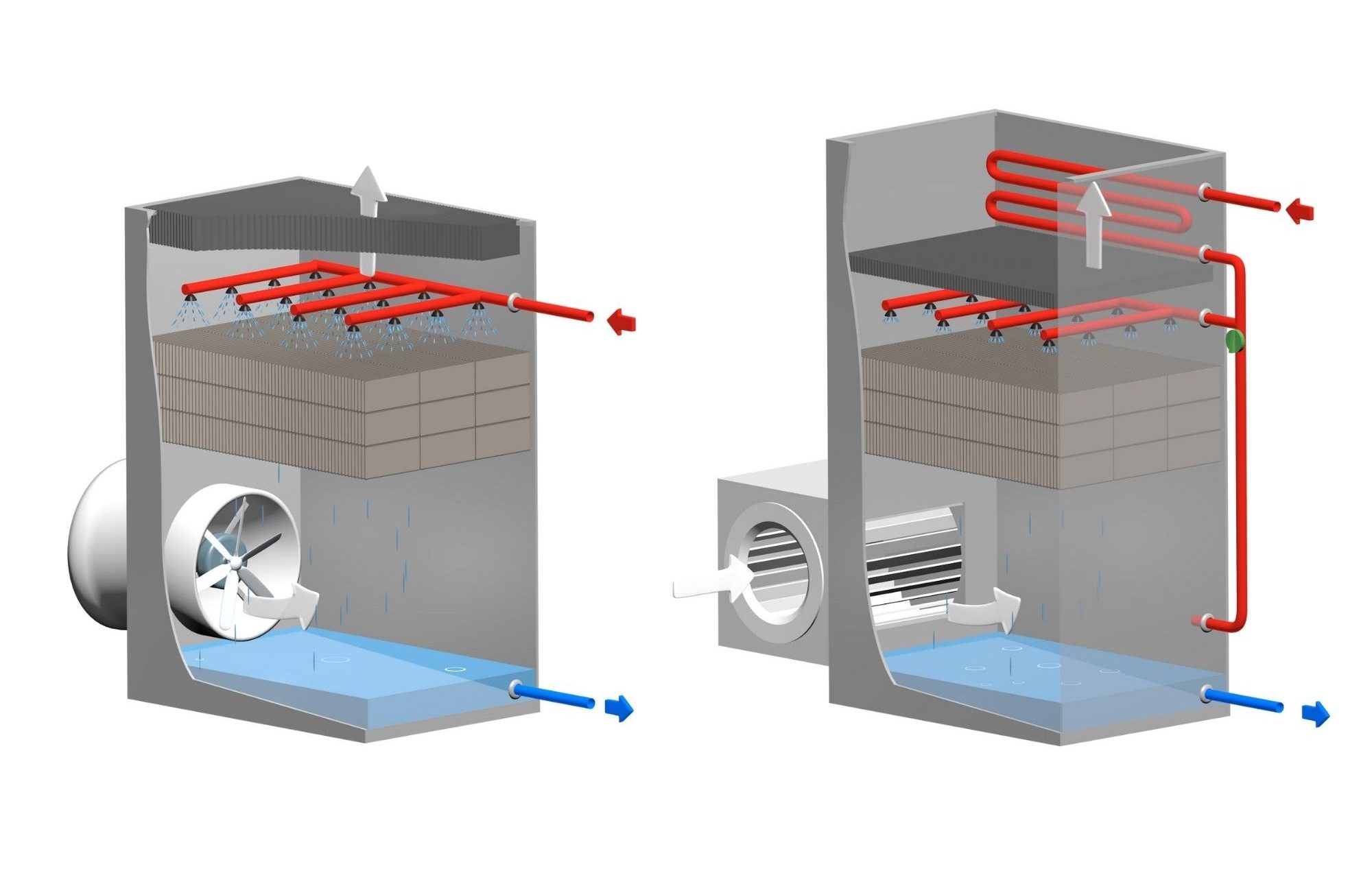

Complément de puissance par aspersion d’eau

Pour augmenter la puissance d’échange, on peut transformer le condenseur à air en tour fermée par aspersion de l’échangeur avec de l’eau. Par exemple, de l’air extérieur de 30°C 50 % HR passe à 25°C 100 % HR . On abaisse donc la température de condensation en dessous de la température de l’air ambiant. Ce qui facilite le travail du compresseur !

Dans ce cas, il faut cependant tenir compte du risque de corrosion de l’échangeur et, de ce fait, des fuites possibles de l’agent réfrigérant. L’eau évaporée est remplacée par de l’eau du réseau. Un débit complémentaire de déconcentration est nécessaire afin de réduire l’entartrement. Un traitement de l’eau peut donc s’avérer nécessaire.

Récupération de chaleur du condenseur

Une récupération de la chaleur est possible pour chauffer directement un local. Ainsi, un supermarché Delhaize à Bruxelles évacue la chaleur du condenseur du groupe frigorifique (armoires de congélation) en créant un rideau d’air chaud à l’entrée du magasin. En été, la chaleur est déviée en toiture par un clapet.

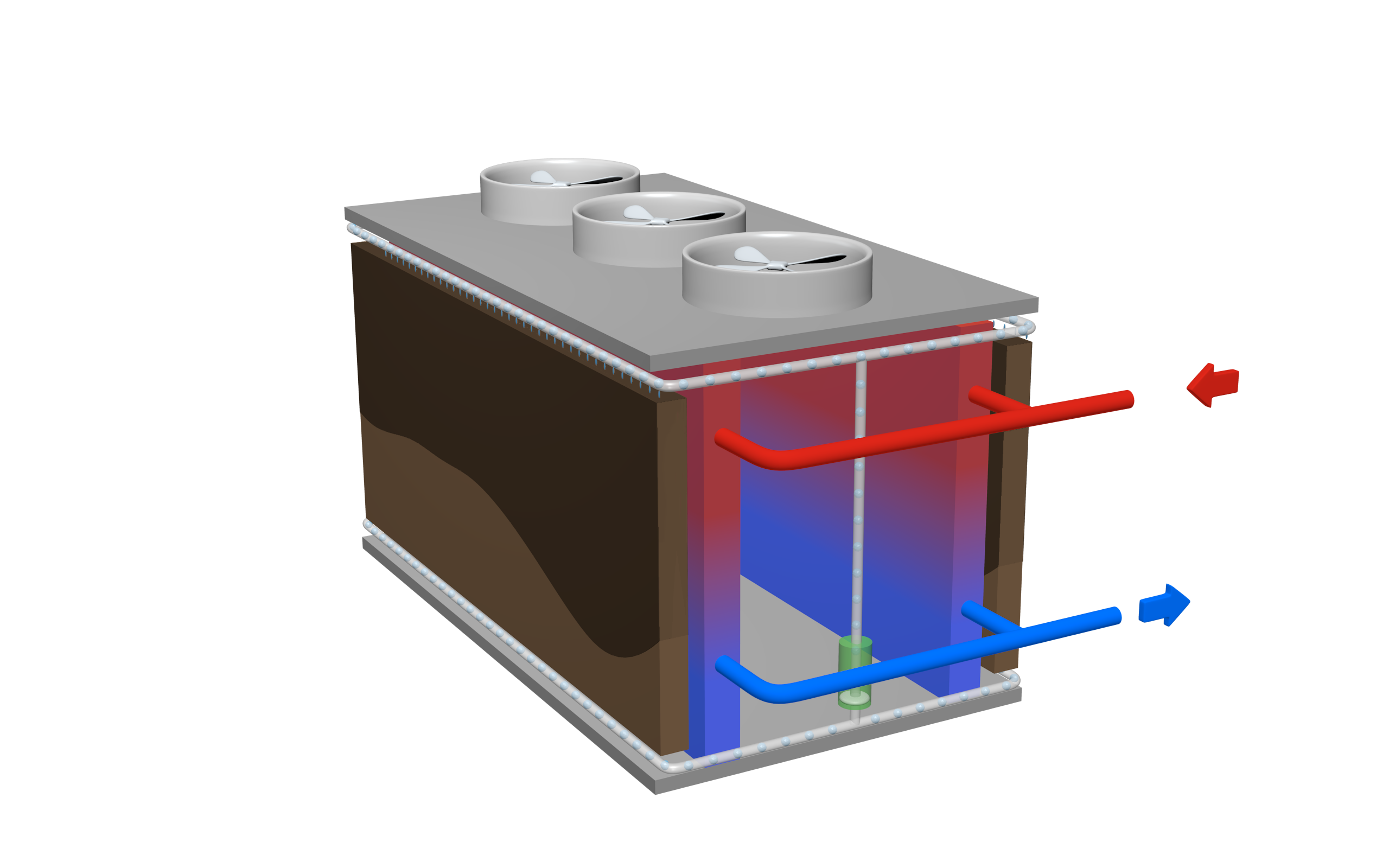

Choix d’un condenseur à eau

Le réfrigérant de la machine frigorifique cède sa chaleur à l’eau circulant dans le condenseur. Grâce au coefficient d’échange avec l’eau de 20 à 30 x plus élevé que le coefficient d’échange avec l’air, la taille du condenseur à eau sera plus réduite. L’échangeur sera moins encombrant.

Machine frigorifique avec condenseur à eau, installée en salle des machines et raccordée à une tour de refroidissement à l’extérieur.

Il est moins bruyant que le condenseur à air. Il permet plus facilement la récupération de chaleur puisque la chaleur est contenue dans de l’eau, plus facilement déplaçable.

La température de condensation peut plus facilement être stabilisée que dans les condenseurs à air.

Mais le condenseur à eau nécessite forcément une tour de refroidissement complémentaire qui, elle, est encombrante, génère du bruit, des frais d’entretien parfois importants, une éventuelle consommation d’eau, … Pourrait-on dire que l’on a déplacé le problème ?

La matière utilisée est souvent le cuivre ou l’acier, bons conducteurs thermiques, en fonction des contraintes (le cuivre ne peut être adopté pour l’ammoniac, par exemple).

Pour le refroidissement, on peut utiliser :

- L’eau du réseau (eau potable), mais cette solution est à proscrire vu la consommation exorbitante d’eau qu’elle entraîne.

- L’eau de nappes phréatiques, de lac ou de rivière (demander l’autorisation). Les eaux contiennent plus ou moins d’impuretés qui se déposent sur les tubes. Ces dépôts peuvent réduire considérablement le coefficient de transfert de chaleur. À défaut de la mise en place d’un système de nettoyage automatique, il faut surdimensionner l’échangeur de sorte que les performances de l’installation restent suffisantes.

- Un circuit d’eau, ouvert ou fermé. C’est le cas le plus fréquent. Il entraîne l’utilisation d’une tour de refroidissement.

Choix de la tour de refroidissement

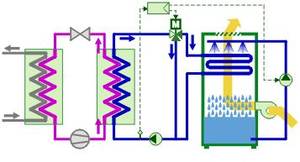

Pour évacuer la chaleur captée par le condenseur à eau, on rencontre trois technologies de tour de refroidissement . Voici quelques critères de choix.

Le refroidissement atmosphérique ouvert : la tour ouverte

L’eau est pulvérisée dans l’air qu’un ventilateur pulse à travers la tour de refroidissement. Une partie de l’eau s’évapore. Simultanément, elle refroidit le reste de l’eau qui retourne vers le condenseur. L’eau évaporée est continuellement remplacée par de l’eau fraîche spécialement traitée. Cette configuration entraîne donc une consommation d’eau, estimée à 1,5 litre par kWh dissipé. Elle se rencontre généralement dans les installations de plus de 1 000 kW.

Cette tour ouverte a la faveur :

- du financier : solution bon marché, ne prenant pas beaucoup de place,

- de l’énergéticien : la température de condensation est très basse (ce qui diminue le travail du compresseur).

Mais elle constitue le cauchemar de l’équipe de maintenance : corrosion par oxygénation de l’eau, encrassement par introduction de poussières et de grains de sable qui risquent de se déposer dans le condenseur, risque de gel accru,… problèmes qui limitent d’ailleurs la durée de vie moyenne à une dizaine d’années.

Elle peut poser également un risque en matière de contamination par la légionelle : l’eau pulvérisée se situe à une température de 30 à 50°C. Emporté par le vent, le nuage de vapeur d’eau + fines gouttelettes qui s’échappe de la tour risque d’être respiré par des personnes à proximité… On sera particulièrement attentif à ne pas placer une tour ouverte près de la prise d’air neuf du bâtiment, ou près d’un autre bâtiment plus élevé dont les occupants pourraient respirer le panache de vapeur en ouvrant leur fenêtre. Un entretien régulier doit de plus être prévu.

À noter qu’il existe des tours ouvertes sans ventilateurs. La pulvérisation d’eau est réalisée avec une pression assez élevée et cette pulsion d’eau entraîne l’air avec elle par effet induit (effet Venturi). L’avantage premier est la diminution des bruits et des vibrations. La consommation un peu plus élevée de la pompe est très largement compensée par la suppression du ventilateur. Mais ce type de tour est limité dans la gamme de puissance de refroidissement.

Si la tour doit travailler par des températures extérieures assez basses, une régulation de la température de l’eau du circuit “tour” est à prévoir. En effet, si l’eau du condenseur est anormalement froide, la haute pression s’établira difficilement et on aura des difficultés au démarrage. La solution consiste à agir d’abord sur la diminution de la vitesse du ventilateur et ensuite sur la vanne trois voies diviseuses qui permettent à l’eau de by-passer la tour de refroidissement.

- Si l’installation reste en fonctionnement en période de gel, une résistance chauffante sera prévue dans le bac de collecte d’eau, avec une régulation qui autorise le chauffage pour une température de l’eau inférieure à 5°C, par exemple.

- Puisque le risque de corrosion est élevé dans les tours ouvertes, il est judicieux d’utiliser des tuyauteries en polyéthylène à haute densité ou en PVC haute densité, pour raccorder la tour au condenseur.

Le refroidissement atmosphérique fermé : la “tour fermée”

L’échangeur de chaleur eau/air est également aspergé d’eau quand la puissance de réfrigération est élevée. Cette eau d’aspersion constitue toutefois un circuit autonome. Pour cette installation il faut compter environ 20 % d’emplacement supplémentaire au sol et 50 % de budget en plus par rapport à la tour ouverte. Le principal avantage est d’abaisser le point de condensation tout en conservant propre le circuit du condenseur. Les problèmes hydrauliques sont résolus mais les autres problèmes subsistent :

- consommation d’eau (évaporation et déconcentration),

- régulation,

- protection contre le gel.

La réserve (mentionnée pour les tours ouvertes) concernant le risque de contamination par légionellose reste d’application dans ce cas-ci. Ici encore, le choix de ce système sera donc moins adéquat si des personnes sont susceptibles de respirer l’air sortant de la tour de refroidissement (fenêtres à proximité).

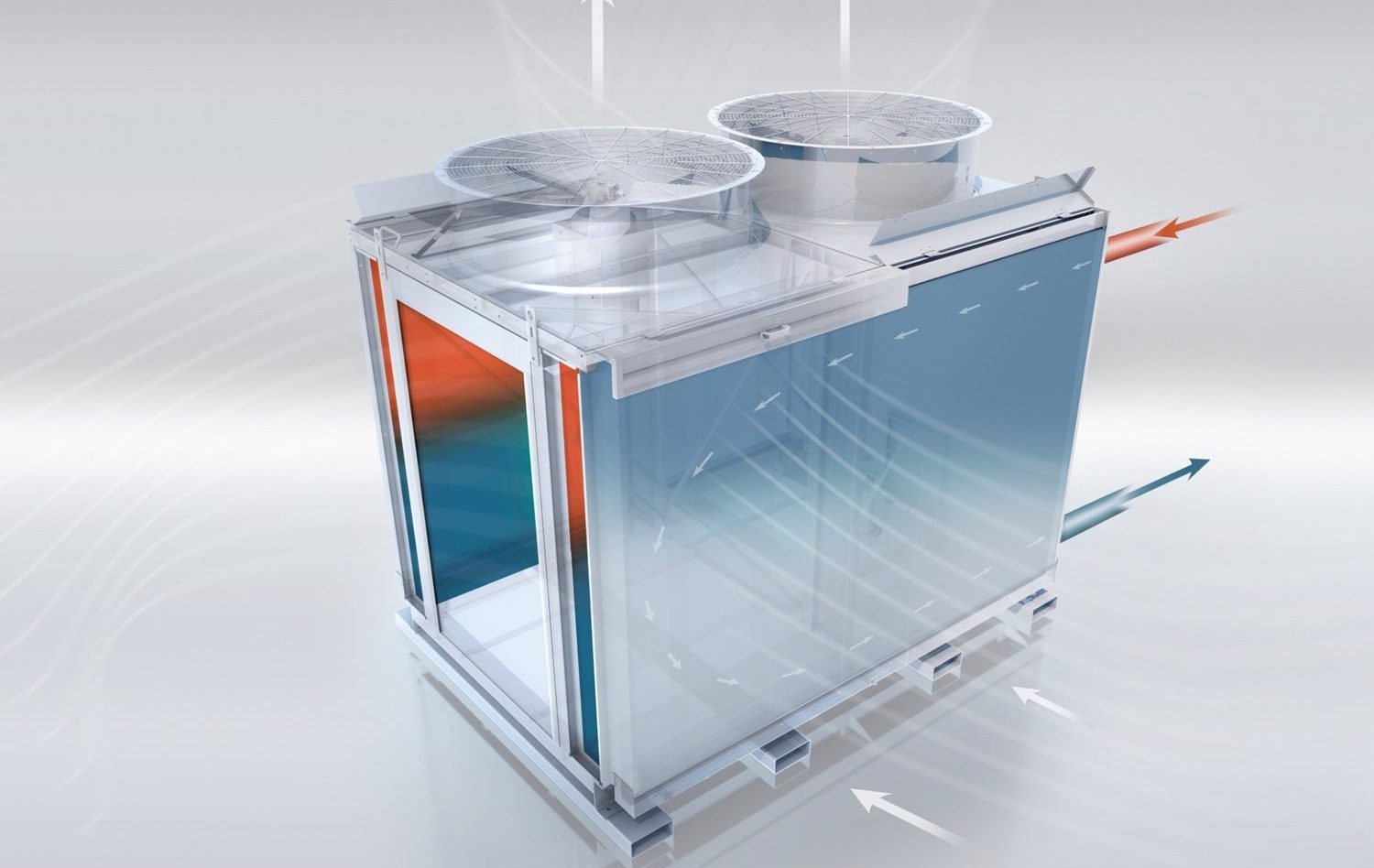

Le refroidissement atmosphérique fermé : l’aéro-refroidisseur où “dry-cooler”

Cette fois, pas d’aspersion d’eau, c’est le ventilateur qui pulse simplement l’air extérieur dans une batterie d’échange. Technologiquement, il s’agit d’un condenseur à air, à la seule différence que c’est de l’eau qui le parcourt et non du fluide frigorigène.

Pour éviter le gel, l’eau sera glycolée. Par exemple, pour atteindre une protection contre le gel à – 16°C, la concentration en éthylène-glycol sera de 30 % en masse. Problème : la température de l’air en été peut dépasser les 30°C. Par rapport aux tours de refroidissement avec aspersion d’eau, la surface d’échange doit être plus importante, l’emplacement au sol également. Le coût d’investissement peut atteindre le double de celui de la tour ouverte. Mais le dry-cooler est cependant souvent utilisé pour sa fiabilité (absence de corrosion du circuit hydraulique), la possibilité de le faire fonctionner en toutes saisons (avec eau glycolée), l’absence de consommation d’eau. Ces caractéristiques sont appréciées surtout pour le refroidissement des installations informatiques dont le fonctionnement et la charge thermique sont constants toute l’année, et donc aussi en hiver.

Quelques recommandations particulières

Pour une installation de qualité, on sera attentif aux éléments suivants :

- Pour limiter la corrosion, préférer de l’acier revêtu (polymères) à l’acier galvanisé (il n’est pas lisse, ce qui favorise le développement d’algues),

- Choisir des ailettes très larges ou des batteries lisses pour un nettoyage facile,

- Choisir une pompe à eau en inox,

- Privilégier un accouplement et des roulements de haute qualité (> 80 000 heures), sachant qu’une tour peut fonctionner jusqu’à 5 à 6 000 heures/an !

- Si le bruit est un facteur important, favoriser les ventilateurs à aubes inclinées vers l’avant , malgré leur moins bonnes performances énergétiques que les ventilateurs à aubes inclinées vers l’arrière (qui doivent fonctionner à 3 000 tours), ou penser au placement d’un silencieux,

- Vérifier la résistance de la structure : une tour fermée de 300 kW pèse de 3 à 4 tonnes et une tour de 1 000 kW pèse de 9 à 12 tonnes !

- Prévoir l’absorption des vibrations sonores par des silent-blocs ,

- Prévoir un appareil de mesure de la conductivité de l’eau (pour mieux gérer le débit d’eau de déconcentration),

- Pour les très grosses tours, le placement de capteurs de vibration pour la surveillance des paliers sera un outil très efficace de maintenance et d’économie à long terme.

Choix de la régulation

Principe de base : abaisser la température de condensation.

Abaisser la température de condensation, c’est abaisser le niveau de pression à la sortie du compresseur, c’est donc diminuer le travail de celui-ci et l’énergie qu’il consomme.

Par exemple, abaisser la température de condensation de 10°C génère généralement plus de 10 % de réduction de la puissance électrique. Les constructeurs annoncent même 2 % d’économie par degré abaissé, dans certains cas. De plus, une basse température de condensation entraîne un niveau moins élevé de pression, ce qui permet souvent de choisir un compresseur d’un modèle plus petit, donc moins cher.

Nous devrions avoir d’ excellents rendements dans nos régions où les canicules sont rares ! La température extérieure avoisine les 12 à 20°C lorsque la climatisation est en route. La température de condensation devrait être de l’ordre 24 à 32°C. Mieux, certains locaux à charges internes importantes (par exemple, les salles informatiques) doivent être aussi climatisés en mi-saison ou encore en hiver. Dans ce cas, lorsque la température de l’air extérieur diminue, la capacité de refroidissement du condenseur augmente. En théorie, c’est tout bénéfice pour le compresseur qui a moins de mal à travailler ! Et pourtant …

Problème avec les détendeurs thermostatiques

Le constructeur souhaite qu’une différence de pression minimale existe au niveau du détendeur, pour assurer une quantité de débit de fluide frigorifique suffisante dans l’évaporateur. C’est la Haute Pression qui pousse le réfrigérant à travers l’orifice de la vanne du détendeur. Il en résulte, avec une haute pression trop faible, que l’alimentation en réfrigérant est insuffisante, particulièrement au démarrage. Le compresseur aspire mais il est sous-alimenté.

La basse pression devient aussi insuffisante et le groupe se met en sécurité basse pression. Mais comme cette sécurité est à réenclenchement automatique, le groupe “pompe”, se fatigue et finalement déclenche par son thermique.

Avec un détendeur thermostatique, il est donc nécessaire de maintenir une haute pression suffisamment élevée. Dès lors, le constructeur impose une pression minimale, côté HP, à la sortie du condenseur (par exemple 12 bars pour le R22). Ce problème est renforcé en hiver… Si l’air est à 0°C, la surface d’échange devient excessive. De plus, on n’aura plus besoin de la pleine puissance frigorifique. De sorte que le condenseur sera largement surdimensionné pendant les périodes froides. S’il fait plus froid dehors, le constructeur va diminuer le débit d’air de refroidissement (en arrêtant l’un ou l’autre ventilateur, par exemple), mais il va maintenir le niveau de pression ! en fait, la régulation des ventilateurs sera réalisée sur base du pressostat HP.

Il y a économie sur le ventilateur… mais pas sur le compresseur !

Première amélioration : travailler avec un ventilateur à vitesse variable ou une cascade de ventilateurs

Supposons que le ventilateur du condenseur fonctionne en tout ou rien, avec l’exigence constructeur de maintenir les 12 bars minimum. Par exemple, il s’enclenche lorsque la pression monte à 16 bars et déclenche lorsque la pression descend à 12 bars. Ceci entraîne des cycles on-off “rapides” (+/- 2 min.) et une “fatigue” du moteur. En plus la mise en route brutale du ventilateur provoquera une chute soudaine de la pression et de la température de condensation. Ceci provoque à son tour une ré-évaporation du liquide resté à la même température. Les bulles de vapeur provoqués par ce phénomène peuvent perturber le bon fonctionnement du détendeur et donc de l’installation. (“flash gaz”).

Si par contre, on utilise un ventilateur à vitesse variable (moteur spécial ou régulateur de vitesse de rotation externe), en plus de la réduction de consommation du ventilateur, on optimisera le fonctionnement du compresseur qui restera régulé à 12 bars (dès que la pression augmente, le ventilateur accélère; et si la charge augmente encore, c’est la pression qui augmente naturellement).

Si le condenseur dispose de plusieurs ventilateurs, on obtient un résultat similaire à partir d’une mise en cascade des ventilateurs, via un pressostat à plusieurs étages. Cette fois, la pression de condensation est stable, ce qui évite la formation de bulles de gaz à l’entrée de l’évaporateur.

Cas particulier

Comme le condenseur est entièrement à l’extérieur, par très basse température, c’est toute la masse métallique qui est à 0°C et, même clapets complètement fermés, le réfrigérant se condense à trop faible pression. Il faut dans ce cas rendre inopérants un certain nombre de tubes.

Pour les rendre inopérants, il suffit de remplir d’office certains tubes avec du réfrigérant liquide. Ce réfrigérant liquide sera sous-refroidi mais la surface d’échange utile du condenseur ayant fortement diminué, il ne pourra en condenser trop. Ce remplissage est obtenu par une vanne à 3 voies fonctionnant automatiquement et branchée sur un réservoir auxiliaire de réfrigérant.

Comme il faut une certaine quantité de liquide pour remplir ces tubes, il y a lieu de prévoir un réservoir et une quantité de réfrigérant suffisamment grande.

Deuxième amélioration : travailler avec un détendeur électronique

Si le détendeur thermostatique travaille généralement avec une température minimale de condensation de 35°C, le détendeur électronique peut travailler avec une température minimale de condensation de 20°C !

Détendeur électronique.

Il est plus cher à l’investissement, mais ce prix est largement récupéré par l’usage de l’installation. De plus, la présence d’un détendeur numérique permet d’optimiser la température de condensation en fonction de la charge du compresseur.

Remarque. Adopter une température minimale de condensation de 20°C suppose que le sous-refroidissement soit suffisamment élevé. À défaut, la moindre perte de charge sur le tracé va provoquer une vaporisation dans le condenseur (“flash-gaz”). C’est parfois un problème rencontré lorsqu’il faut remonter plusieurs mètres avec la tuyauterie.

Pour s’en prémunir, il est possible de sous-refroidir volontairement le liquide par la création d’une zone de sous-refroidissement dans le condenseur (voir figure), ou en plaçant un échangeur à plaques sur le liquide (à la sortie).

Régulation de la tour de refroidissement

La tour de refroidissement sera commandée suivant la même logique : maintenir constante la température de l’eau de refroidissement. Classiquement, on retouvera une régulation par vanne 3 voies mélangeuses. La température de l’eau de sortie de la tour est mélangée à l’eau venant du condenseur. Si ce système permet de conserver le débit constant dans le condenseur (ce qui limite le dépôt de sédiments), il est peu efficace au niveau des ventilateurs : ceux-ci tournent en permanence quels que soient les besoins de refroidissement. En dehors du gaspillage d’énergie, le coût de fonctionnement des ventilateurs est loin d’être négligeable…

Aussi est-il préférable de concevoir une installation qui régule d’abord sur le nombre et la vitesse des ventilateurs, pour ensuite affiner en modulant sur la position de la vanne mélangeuse (si ventilateur à 2 vitesses, par exemple). Idéalement, c’est un ventilateur à vitesse variable qui sera choisi. N’oublions pas que toute l’installation de climatisation est dimensionnée pour les jours de canicule. Hélas, ces jours sont rares dans nos contrées…!

Il est donc facile d’imaginer que les besoins réels moyens seront largement en dessous des puissances de dimensionnement. Réduire la vitesse du ventilateur de moitié, c’est diviser sa consommation par 8 !

Critères acoustiques

Bruit aérien.

La principale source de bruit d’un condenseur est constituée par le(s) ventilateur(s). On aura toujours intérêt à les faire fonctionner à faible vitesse.

L’émission du bruit des aérocondenseurs à ventilateurs hélicoïdes est pratiquement uniforme dans un plan perpendiculaire à l’axe de rotation des ventilateurs. Les faces d’aspiration et de refoulement d’air étant plus bruyantes que les autres, l’aérocondenseur doit être convenablement orienté par rapport aux plaignants potentiels.

Certains constructeurs proposent des moteurs de ventilateur à deux vitesses, option qui peut être déterminante dans certains cas. Ainsi, la petite vitesse pourra être utilisée la nuit, les bruits de fond et les besoins frigorifiques diminuant la nuit. Certains constructeurs annoncent qu’une réduction de moitié de la vitesse de rotation des ventilateurs entraîne un gain de 15 dB(A) sur le niveau de puissance acoustique de l’aérocondenseur.

Il est aussi possible d’utiliser des silencieux à baffles sur l’aspiration et le refoulement d’air mais ceux-ci risquent d’augmenter considérablement l’encombrement et les pertes de charge des aérocondenseurs. Certains matériaux absorbants peuvent servir de revêtement insonorisant de la carcasse, mais ceux-ci ne peuvent constituer une solution à eux seuls. Il est possible enfin, dans les cas les plus délicats, de disposer des écrans acoustiques autour de l’appareil.

Exemple de baffles acoustiques intégrés sur une tour ouverte (vue du dessus). Les poignées permettent de les retirer facilement lors de l’entretien.

Bruit solidien (ou bruit d’impact)

Les vibrations se transmettent vers les locaux sensibles par les tuyauteries en cuivre, et par la dalle sur laquelle est posé l’appareil. Il faut traiter les vibrations par dalle flottante posée sur isolateurs à ressort, utiliser des manchons anti-vibratoires pour le raccordement sur des canalisations, et des suspensions anti-vibratiles pour les supports des canalisations.

Partagez ce contenu !

Related posts.

![tour de refroidissement condenseur Choisir le compresseur de la machine frigorifique [Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/compresVis-500x383.jpg)

Choisir le compresseur de la machine frigorifique [Climatisation]

Choisir le CO2 comme fluide réfrigérant ou caloporteur

Choisir une production de froid “alternative” (freechilling, refroidissement adiabatique, géothermie, climatisation solaire)

![tour de refroidissement condenseur Mettre en place un stockage d’énergie frigorifique [Climatisation – concevoir]](https://energieplus-lesite.be/wp-content/uploads/2019/03/Stockage-Bac3-500x383.jpg)

Mettre en place un stockage d’énergie frigorifique [Climatisation – concevoir]

![tour de refroidissement condenseur Récupérer la chaleur du condenseur de la machine frigorifique [Concevoir – Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/energie-banner02_concevoir02_sm-500x383.png)

Récupérer la chaleur du condenseur de la machine frigorifique [Concevoir – Climatisation]

![tour de refroidissement condenseur Choisir un fluide frigorigène [Concevoir – Climatisation]](https://energieplus-lesite.be/wp-content/uploads/2019/03/maintenancefroid1-500x383.jpg)

Choisir un fluide frigorigène [Concevoir – Climatisation]

One comment.

Leave A Comment Annuler la réponse

You must be logged in to post a comment.

Tour de refroidissement : avantages et inconvénients

mayo 18, 2023

Les tours de refroidissement sont des équipements clés dans le secteur de l’industrie , permettant de dissiper la chaleur à partir des processus de production. Cependant, leur utilisation peut avoir des retombées environnementales et économiques. Cet article explore les avantages et inconvénients liés à une tour de refroidissement, en mettant en évidence les impacts sur l’eau, l’énergie et les coûts d’exploitation.

Tour de refroidissement : atouts et inconvénients

La tour de refroidissement est un élément crucial dans les sites industriels où l’eau chaude doit être refroidie avant d’être réutilisée ou rejetée dans l’environnement. Elle permet de réduire la température de l’eau en la faisant passer par des tuyaux en contact avec l’air extérieur.

Cependant , cet équipement n’est pas sans conséquence sur l’environnement. En effet, il peut engendrer des nuisances sonores et olfactives pour les riverains du site. De plus, le rejet de vapeur d’eau peut également entraîner des problèmes de pollution atmosphérique.

Il est donc important de bien peser le pour et le contre avant d’installer une tour de refroidissement sur un site de nouvelles. Il convient de prendre en compte les risques potentiels pour l’environnement et la santé publique, tout en assurant la fiabilité et l’efficacité du système de refroidissement.

En somme, la tour de refroidissement peut être bénéfique pour le fonctionnement du site industriel, mais elle nécessite une attention particulière pour minimiser ses impacts environnementaux et sociaux.

Problème refoulement et regulation sonde température (Peugeot 206 malgré la purge)

سلسلة ميكانيك بالدارجة 2 :شرح مبسط le circuit de refroidissement, quels sont les bénéfices et les inconvénients de la refroidissement par l’eau .

Les avantages de la refroidissement par l’eau : La refroidissement par l’eau est très efficace pour dissiper la chaleur des composants électroniques. Elle offre une meilleure performance que la refroidissement par air, ce qui est essentiel pour les ordinateurs haut de gamme utilisés pour la conception graphique, la production vidéo et les jeux. De plus, le système de refroidissement par eau est beaucoup plus silencieux, car il n’y a pas de ventilateurs bruyants tourbillonnant à haute vitesse.

Les inconvénients de la refroidissement par l’eau : Le principal inconvénient de la refroidissement par l’eau est son coût élevé. Les systèmes de refroidissement liquide sont beaucoup plus chers que les solutions traditionnelles de refroidissement par air, ce qui peut rendre cette technologie inaccessible pour certains utilisateurs. De plus, l’installation d’un tel système peut être compliquée et nécessite souvent l’aide d’un professionnel qualifié, ce qui peut également ajouter des coûts supplémentaires. Enfin, il y a toujours un risque potentiel de fuite d’eau, qui peut endommager les composants électroniques coûteux.

Quels sont les bénéfices du système de refroidissement ?

Le système de refroidissement est essentiel pour garantir le bon fonctionnement et la longévité des équipements électroniques tels que les ordinateurs et les serveurs. Grâce à un refroidissement adéquat, les composants internes peuvent maintenir une température de fonctionnement optimale, ce qui réduit les risques de surchauffe et de défaillance. De plus, un système de refroidissement efficace peut également aider à réduire les coûts d’électricité en permettant aux équipements de fonctionner de manière plus efficace. Enfin, un système de refroidissement bien conçu peut contribuer à réduire les nuisances sonores produites par les équipements électroniques, offrant ainsi un environnement de travail plus confortable pour les utilisateurs. En somme, le système de refroidissement représente un élément clé de toute infrastructure informatique moderne.

Quel est l’avantage principal d’une tour de refroidissement par rapport à un condenseur à air standard ?

La principale avantage d’une tour de refroidissement par rapport à un condenseur à air standard est la capacité de traiter des flux de chaleur beaucoup plus importants. Les tours de refroidissement utilisent de l’eau pour dissiper la chaleur produite par les systèmes de climatisation et les processus industriels, permettant ainsi une récupération plus efficace de la chaleur et réduisant les coûts énergétiques. En outre, les tours de refroidissement sont également plus durables et nécessitent moins d’entretien que les condenseurs à air standard, ce qui en fait une option plus rentable à long terme. Cependant, les tours de refroidissement peuvent être plus coûteuses à installer et à exploiter, ce qui doit être pris en compte lors de leur utilisation.

Quel est le but de la tour de refroidissement ?

La tour de refroidissement est utilisée dans les centrales électriques et les usines pour refroidir l’eau chaude qui est utilisée pour produire de la vapeur . L’eau chaude est envoyée dans la tour de refroidissement où elle est répartie en fines gouttelettes avec de l’air à haute pression. La chaleur est évacuée dans l’air sous forme d’énergie thermique, le processus permet de réduire la température de l’eau et de la recycler pour une nouvelle utilisation. Les tours de refroidissement sont donc essentielles pour le fonctionnement efficace des centrales électriques et des usines .

Quels sont les avantages et les inconvénients d’une tour de refroidissement dans le traitement de l’eau ?

Les avantages: Une tour de refroidissement offre plusieurs avantages dans le traitement de l’eau. Tout d’abord, elle permet de refroidir l’eau à des températures acceptables pour les processus industriels. En effet, certaines industries nécessitent de l’eau à des températures basses afin de protéger leurs équipements et produits.

De plus, elle aide à économiser l’eau en permettant sa réutilisation. Cela réduit non seulement la consommation d’eau, mais aussi les coûts associés.

Enfin, la tour de refroidissement peut être utilisée pour éliminer certaines impuretés de l’eau, améliorant ainsi sa qualité et empêchant la croissance de bactéries ou autres micro-organismes.

Les inconvénients: Cependant, il est important de noter que les tours de refroidissement peuvent également présenter certains inconvénients. Elles peuvent être des centres de prolifération de bactéries dangereuses, comme la légionellose, si elles ne sont pas correctement entretenues.

De plus, les tours de refroidissement sont généralement bruyantes et visuellement peu attrayantes. Cela peut causer des problèmes pour les communautés locales et les environnements touristiques.

Enfin, la maintenance régulière est essentielle pour assurer le bon fonctionnement et la durabilité des tours de refroidissement, ce qui peut entraîner des coûts supplémentaires pour les entreprises.

Comment évaluer les avantages et les inconvénients d’une tour de refroidissement en termes de coûts et de fiabilité ?

Pour évaluer les avantages et les inconvénients d’une tour de refroidissement en termes de coûts et de fiabilité, il est important de considérer plusieurs facteurs clés. D’un côté, les avantages d’une tour de refroidissement incluent une efficacité élevée pour refroidir les processus industriels, une réduction de la consommation d’eau et donc des coûts d’exploitation, ainsi qu’une longue durée de vie grâce à un entretien régulier. D’un autre côté, les inconvénients peuvent inclure des coûts initiaux plus élevés pour l’installation, une complexité accrue en raison de la nécessité d’un système de traitement de l’eau approprié, ainsi que des risques potentiels pour la santé publique liés à la propagation de bactéries telles que la légionelle.

Pour analyser les coûts, il est crucial de prendre en compte les coûts initiaux d’achat, d’installation et de mise en service de la tour de refroidissement, ainsi que les coûts d’entretien et de réparation tout au long de sa durée de vie. En outre, il convient de comparer ces coûts à ceux d’autres options de refroidissement telles que les tours de refroidissement à sec ou les échangeurs de chaleur. En ce qui concerne la fiabilité, il est important de considérer la fiabilité historique de la technologie de la tour de refroidissement ainsi que les mesures de sécurité en place pour minimiser les risques liés à l’exploitation de cette technologie.

En somme, l’évaluation des avantages et des inconvénients d’une tour de refroidissement en termes de coûts et de fiabilité doit prendre en compte différents facteurs et exiger une analyse minutieuse. Cependant, une fois que ces considérations ont été pesées, il est possible de prendre une décision éclairée quant à l’adoption de cette technologie pour les besoins de refroidissement industriels.

Quelles mesures devraient être prises pour minimiser les risques associés aux tours de refroidissement, tout en maximisant leurs avantages pour l’industrie ?

Des mesures strictes de sécurité et de contrôle de la qualité de l’eau doivent être mises en place pour minimiser les risques associés aux tours de refroidissement. Cela inclut une surveillance constante des niveaux de bactéries, de la teneur en produits chimiques et de la température de l’eau.

La formation adéquate des travailleurs est également essentielle pour garantir qu’ils comprennent les protocoles de sécurité et les procédures à suivre en cas d’incident.

En outre, il est important d’éduquer le public sur les risques potentiels associés aux tours de refroidissement et d’expliquer comment ces risques sont minimisés grâce aux mesures de sécurité appropriées.

En fin de compte, nous devons chercher à maximiser les avantages de ces tours de refroidissement pour l’industrie en assurant leur fonctionnement efficace et sûr tout en réduisant au minimum les risques pour la santé publique et l’environnement.

En conclusion, une tour de refroidissement offre de nombreux avantages, notamment en termes de réduction des coûts de refroidissement et d’efficacité énergétique. Cependant, il existe également des inconvénients tels que les risques de contamination de l’eau et les nuisances sonores pour les résidents proches. Il est donc important de bien peser les avantages et les inconvénients avant de décider si une tour de refroidissement est appropriée pour votre entreprise ou votre communauté. En fin de compte, la clé est de trouver un équilibre entre la nécessité d’un refroidissement efficace et les impacts potentiels de cette technologie sur l’environnement et les communautés locales.

Deja un comentario Cancelar la respuesta

Guarda mi nombre, correo electrónico y web en este navegador para la próxima vez que comente.

Mentions légales Politique de confidentialité Politique des cookies

Théories, pratiques, dépannage, etc ! Comprendre les diverses notions nécessaires pour réussir dans ce domaine en constante évolution !

Comprendre et analyser un schéma électrique facilement. Manuel au format PDF pour Frigoriste , climaticien, électricien, technicien CVC, etc.

Tour de refroidissement : comment ça marche ?

Vote utilisateur: 5 / 5

Pour dissiper la chaleur provenant du condenseur et permettre ainsi le changement d'état nécessaire au fonctionnement d'une installation frigorifique, il existe différents systèmes de refroidissement, dont les tours de refroidissement.

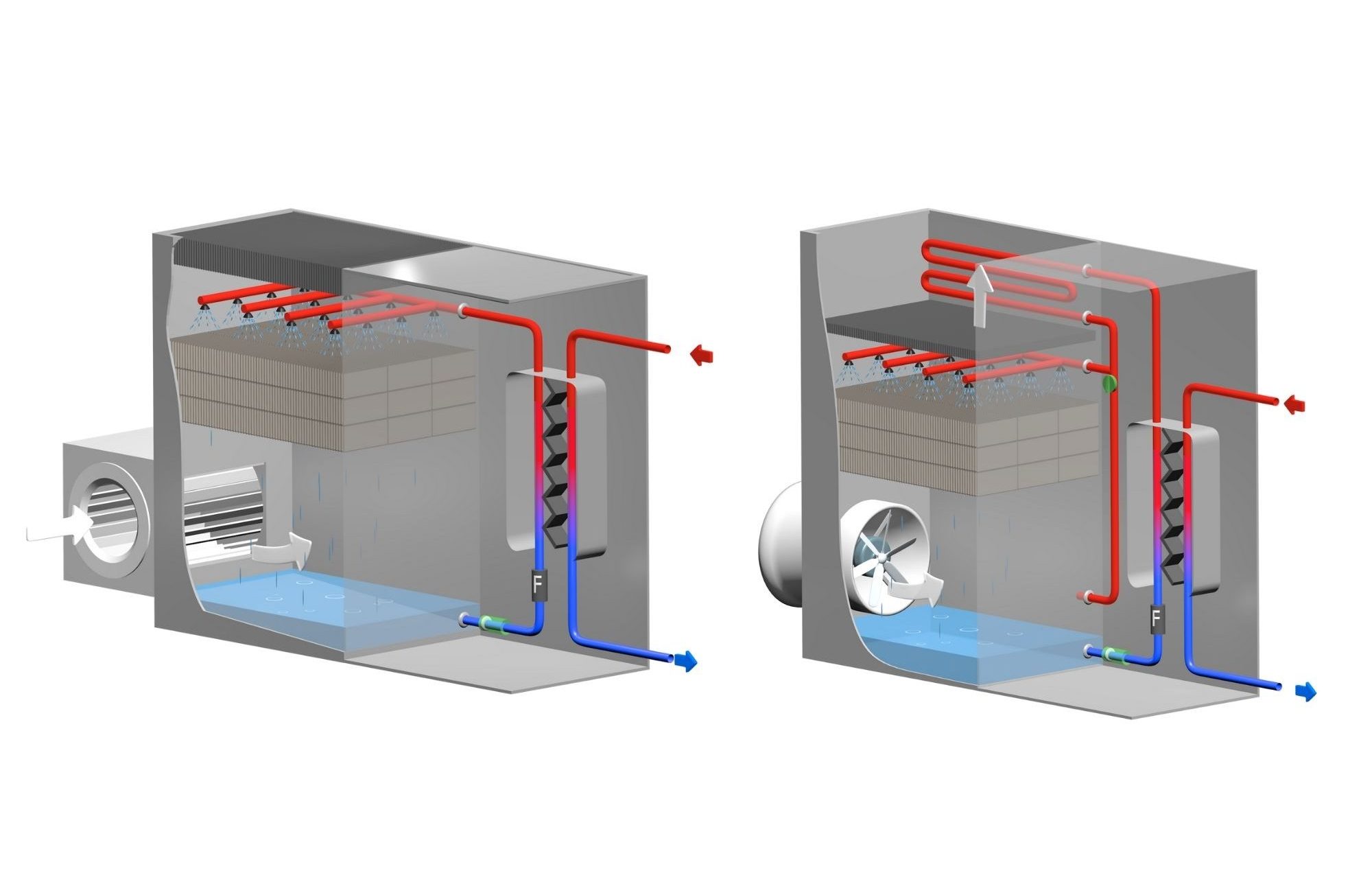

La tour de refroisissement ouverte

Dans une tour ouverte l'eau provenant du condenseur est répartie en fines gouttelettes par des buses à travers une surface de ruissellement , un ventilateur souffle de l'air à contre-courant assurant ainsi le refroidissement par évaporation d'une partie de cette eau.L'eau est ensuite recueillie dans un bac en partie basse puis réinjectée par une pompe à travers le condenseur,un système de remplissage par flotteur remplace l'eau évaporée, des résistances sont incorporées dans le bac commandé par un thermostat antigel.

Le défaut majeur de ce type de tour est l'entretien, calcaire, algue, corrosion et bien sur légionellose (risques à prendre en compte).

1:Rampe +buses 2:Surface de ruissellement, packing 3:Ventilateur 4:Bac 5:Système de remplissage 6:Sortie tour (retour condenseur) 7:Entrée tour (aller condenseur) 8:Filtre 9: Trop plein 10: Vidange (déconcentration)

La tour de refroidissement fermée

Elle fonctionne selon le même principe, mais au lieu d'avoir l'eau du condenseur directement à refroidir, ici on utilise un échangeur intermédiaire pour séparer les deux fluides.L'eau venant du condenseur circule à contre courant par apport à l'eau de la tour.Un bac contient la quantité d'eau nécessaire au refroidissement de l'échangeur celle-ci ruisselle sur les packing par des buses en partie haute de la tour.

Avantage: moins d'eau en circulation coté tour donc traitement facilité, développement microbien réduit.

11: Pompe de circulation

La tour à condenseur évaporatif:

Identique à la tour fermée, mais à la place d'un échangeur intermédiaire on trouve directement le condenseur dans lequel circule le fluide frigorigène . Le refroidissement est assuré en recyclant et en pulvérisant de l'eau sur le condenseur par ruissellement.

Inconvénient : La quantité de fluide frigorigène contenu dans l'installation.

Aéroréfrigérant, dry-cooler

Un aéroréfrigérant, également connu sous le nom de « dry-cooler », est un dispositif utilisé pour refroidir un liquide (mélange d'eau et de produit antigel) provenant du condenseur. Son fonctionnement repose sur le principe de la convection forcée. En d'autres termes, l'air est propulsé par des ventilateurs à travers un échangeur composé de tubes à l'intérieur desquels circule le liquide à refroidir. Cette méthode permet d'assurer un refroidissement efficace tout en maintenant un équilibre thermique optimal.

La tour refroidissement hybride

La tour hybride est un système qui allie deux méthodes de refroidissement : le refroidissement évaporatif en été et le refroidissement sec à l'aide d'un refroidisseur à air en période plus fraîche. Grâce à cette combinaison de systèmes, la tour hybride offre de multiples avantages. Elle permet tout d'abord des économies significatives en termes de consommation d'eau, réduisant ainsi l'impact environnemental. De plus, en évitant l'utilisation excessive d'eau stagnante, elle limite les risques de prolifération bactérienne, tels que la Legionella, qui peuvent être associés aux tours de refroidissement traditionnelles.

Commentaires

/// ABC CLIM est né au début des années 2000, son audience a connu une croissance constante au fil du temps. Aujourd’hui, le site occupe une position solide en tant que deuxième audience Française dans le domaine de la climatisation et de la réfrigération.

- Agroalimentaire

- Bâtiment

- Electrique - Electronique

- Environnement

- Equipements - Services

- Informatique - Multimédia

- Logistique - Distribution

- Sciences - Santé

- Textile - Habillement - Loisirs

Le principe de fonctionnement d'une tour de refroidissement

Quel type de tour de refroidissement recherchez-vous * vous devez sélectionner une réponse avant de valider, de quoi une tour de refroidissement est-elle composée , comment fonctionne une tour de refroidissement , quels sont les différents types de tours de refroidissement existants .

- Des compresseurs hermétiques, qui comprennent un moteur et un compresseur, deux éléments enfermés dans un boîtier qu’on appelle conteneur hermétique.

- Un boîtier, la structure de la tour. Il est généralement constitué de matériaux robustes comme le métal. Des joints tournants sont soudés autour du boîtier, réduisant ainsi les risques de fuite.

- Des éliminateurs de dérive, qui capturent les gouttelettes d’eau que l’air pourrait emporter en s’échappant.

- Un remblai, destiné à augmenter la surface de contact entre l’eau et l’air.

- Un bassin d’eau , un récipient pour collecter l’eau refroidie au bas de la tour, d’où la ressource est renvoyée pour refroidir les machines.

- Des ventilateurs , pour aspirer l’air à travers la tour afin de faciliter le processus d’évaporation.

- La tour de refroidissement rejette la chaleur des processus industriels vers l’atmosphère.

- Elle accueille l’eau chaude provenant de ces systèmes afin de la distribuer. Ce mécanisme s’effectue généralement au niveau du remblai, avec une surface de transfert de chaleur.

- Un système de ventilation aspire l’air à travers la tour par tirage induit ou forcé. Ce qui permet d’évaporer une partie de l’eau chaude.

- L’eau restante se refroidie par évaporation.

- Le liquide refroidi est ensuite recueilli dans un bassin, puis pompé vers les machines industrielles. Et le cycle recommence.

La configuration

Le système de distribution d’eau, le système de ventilation.

- On retrouve les ventilateurs axiaux dans les tours à tirage induit. Construits avec des matériaux résistants à la corrosion, ces structures sont montées dans le pont supérieur de la tour. Ce qui minimise l’impact du bruit de ventilation tout en offrant une protection optimale contre le givrage.

- Les ventilateurs centrifuge s sont installés sur la face d’entrée d’air des tours à tirage forcé. Ce qui facilite leur accès pour l’entretien et la maintenance. Isolés de l’air de refoulement saturé, ces systèmes offrent une durée de vie prolongée.

- La tour de refroidissement ouverte

- La tour de refroidissement fermée

- La tour de refroidissement hybride.

La tour de refroidissement à circuit ouvert

La tour de refroidissement à circuit fermé, la tour de refroidissement hybride.

Sélectionnez votre société si elle s’affiche :

- Notre entreprise

- Sites de production

- Compétences

- Recrutement

- Tours de refroidissement

- Solutions adiabatiques

- CTA Nucléaires

- Présentation

Rappel gratuit

Cooling for life, nos produits, bienvenue chez jacir.

Jacir combine depuis plus de 60 ans les savoir-faire acquis en aéraulique, en thermique et en matériaux de fabrication, pour vous proposer une gamme extrêmement diversifiée de tours de refroidissement et de refroidisseurs adiabatiques , adaptée à tous vos besoins.

Tour de refroidissement Ouverte

Tour de refroidissement Fermée

Solutions adiabatiques Refroidisseur

Solutions adiabatiques Condenseur

Nos services, l’accompagnement jacir.

Fabricant français de tours de refroidissement depuis 60 ans, Jacir vous accompagne en mettant à votre disposition une équipe de techniciens entièrement dédiée à la rénovation et à l’évolution de vos équipements : nous nous engageons à vous proposer les meilleures solutions possibles afin d’augmenter la fiabilité de votre matériel et d’en optimiser les performances conformément aux exigences de la rubrique n° 2921.

BoostCooler : adiabatisation sécurisée

Diagnostic thermique & système d’acquisition de données, réhabilitation majeure, expertise et maintenance, performance et énergie, pièces de rechange d’origine, location de tours de refroidissement, l'actualité du moment.

JACIR rejoint France Hydrogène

Depuis le mois de janvier 2024, JACIR est membre de France Hydrogène. L’association réunit plus de 450 membres issus de divers secteurs, de toutes tailles, partageant plusieurs objectifs et valeurs :

Nos références

Jacir en application.

Réalisations Services

Industrie Agroalimentaire

Froid Urbain

Industrie des Matières

Industries Chimiques

Milieu Nucléaire

Industrie Mécanique

Centres commerciaux

- SPÉCIALISTE

- SAVOIR-FAIRE

- Accompagnement

Témoignages

Nos clients racontent.

Contactez-nous

Nous sommes à votre écoute.

EWK FRANCE – Fabricant de tours aéroréfrigérantes

04 72 00 89 11

Nous contacter

TOURS DE REFROIDISSEMENT Votre Fabricant Depuis 1962

NOUS TROUVER 3 Prt Du Grd Lyon, 01700 Neyron

Tours De Refroidissement & Adiabatiques

Tour aéroréfrigérante ouverte

Tour aéroréfrigérante fermée, condenseur évaporatif, aéroréfrigérant adiabatique, pièces détachées / consommables.

nos valeurs

pour des solutions personnalisées à vos besoins.

une entreprise à taille humaine

Bienvenue chez EWK France

EWK développe depuis 1962 des modèles de tours de refroidissement toujours plus performants. Un bureau d’étude travaille sur l’amélioration de celles-ci avec pour objectifs le perfectionnement de leur puissance , la réduction de la consommation d’énergie électrique et la réduction des niveaux sonores . Nous vous assurons également un service technique de maintenance qui vous permettra d’obtenir les pièces de rechange de vos machines.

La production EWK

EWK est fabricant de tours aéroréfrigérantes ouvertes, de tours de refroidissement fermées (avec échangeur à plaques ou batterie tubulaires), condenseurs évaporatifs et d’aéroréfrigérants adiabatiques. Nous fournissons également les pièces de rechange pour tours de refroidissement (tous types et toutes marques) tels que les dévésiculeurs, les surfaces d’échange (packing), les persiennes et les buses de pulvérisation.

des projets variés

Nos références

Fabricant automobile – tour aéroréfrigérante ouverte grand volume type ewb, fabricant de vaccins en rhône alpes – tour aéroréfrigérante ouverte grande capacité type ewb, chimie du pvc en rhône alpes – tour de refroidissement ouverte grande capacité – gamme ewb, gaz industriels en rhône alpes – tour de refroidissement ouverte grandes dimensions ewb, intermédiaires chimiques en languedoc – tours aéroréfrigérantes fermées type ewk-i, hôpital ile de la réunion – tours de refroidissement ouvertes – gamme ewk, motoriste naval paca – tours de refroidissement à circuit fermé ewk-c et ewk-i, areva tricastin – tours de refroidissement à circuit ouvert type ewk, immeuble standing paris – aéroréfrigérants adiabatiques ewk-a, hôtel sheraton alger – tours aéroréfrigérantes fermées type ewk-i, fromagerie pays de loire – tour de refroidissement d’eau type ewk 1800/15, produits laitiers rhône alpes – tour de refroidissement fermée type ewk-c, fonderie de carters moteur – tours de refroidissement d’eau grand volume type ewb, tour mirabeau paris – tours de refroidissement d’eau type ewk 900/09.

nous suivre

Dernières actualités

mars 14, 2024

Les 9 étapes du montage d’une tour aéro. grand volume

Découvrez les étapes de montage d'une tour de refroidissement grande capacité gamme EWB.

février 12, 2024

Installation d’une tour de refroidissement ouverte EWK 900/12

Installation d'une tour de refroidissement ouverte EWK 900/12, équipée pour un entretien facilité et conforme aux normes NF-E 38424.

Pièces de rechange pour toutes marques et modèles de tours aéroréfrigérantes

EWK France propose des pièces de rechange pour optimiser le fonctionnement des tours aéroréfrigérantes, conformes au décret 2921.

Séparateurs de gouttes / Dévésiculeurs / Pare-gouttelettes

Le décret 2921 exige des dévésiculeurs performants contre les gouttelettes contaminées.

Optimisez votre refroidissement industriel

Contactez-nous pour découvrir comment nous pouvons aider votre entreprise

Copyrights 2024 | Tous droits réservés | Mentions légales

Ewk Tour Aéroréfrigérante – Ewk aéroréfrigérant – Ewk tour de refroidissement – Ewk refroidissement adiabatique – Ewk refroidisseur adiabatique – Ewk dévésiculeur EWK rubrique 2921

- Réalisations

- Nouvelles et événements

- Qui sommes-nous

- Développement durable

Articles techniques

- Aire réservée

- Recherche Lente Icona lente di ingrandimento ricerca

Tours de refroidissement : composants et matériaux

1. Tours de refroidissement : composants

Voyons les principales pièces que vous pouvez trouver dans les tours de refroidissement à circuit ouvert et à circuit fermé .

Le bardage et la structure de support peuvent être en métal, en GRP (polyester renforcé de fibres de verre) ou les deux. Dans le cas de grandes tours de refroidissement montées sur site ou de type hyperbolique, le béton peut également être utilisé.

3. Corps d’échange et batterie d’échange de chaleur

Dans la tour de refroidissement à circuit ouvert, vous trouvez le corps d’échange . Dans la tours de refroidissement à circuit fermé, sa fonction est appliquée par la batterie d’échange de chaleur .

Elles sont le « cœur » des tours de refroidissement, où se produit l’échange de chaleur entre l’eau et l’air.

Dans le cas des tours de refroidissement à circuit fermé, le corps d’échange de chaleur se compose d’un « faisceau » de tuyaux fermés à travers lequel le fluide de processus ou l’eau circule. Le dernier reste non contaminé car il n’est pas en contact avec l’air.

Dans le cas des tours de refroidissement à circuit ouvert, l’eau est en contact direct avec l’air et peut donc être contaminée pendant le processus. Selon la qualité de l’eau, le type de corps d’échange le plus approprié doit être considéré. Une large gamme peut être adoptée : des corps d’échange « film » aux « splash » .

4. Système de distribution d'eau

Le système de distribution d’eau est généralement constitué de tuyaux et de buses en PVC ou par des canaux ouverts. Ces deux systèmes permettent la distribution de l’eau sur la surface d’échange thermique.

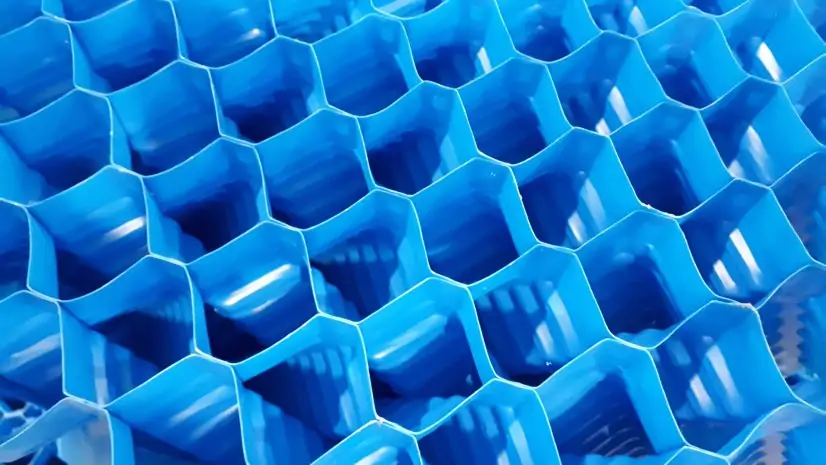

5. Dévésiculeur ou Séparateur de gouttes.

Le dévésiculeur est situé immédiatement au-dessus du système de distribution d’eau. Il a pour fonction de retenir des micro-gouttes d’eau qui, sinon, seraient réalisées par le flux d’air provoqué par le ventilateur.

6. Ventilateur

Ventilateur axial ou centrifuge . C’est la seule pièce mécanique en mouvement qui « force » l’évaporation d’eau nécessaire au refroidissement. Le choix du type axial ou centrifuge dépend des conditions de conception et d’implantation. Il déterminera le meilleur fonctionnement et la plus faible consommation du système.

7. Tours de refroidissement : matériaux

La qualité de l’eau à refroidir affecte de manière significative à la fois le choix des matériaux de construction et du corps d’échange. En cas d’eau particulièrement agressive ou acide , des matériaux non corrosifs et durables, comme l’acier inoxydable ou la fibre de verre, sont préférés.

Bonnes Pratiques

- Réduction de l'utilisation d'énergie

- Économiser des ressources avec l'évaporatif

- Entretien des tours de refroidissement

Ce qu'il faut savoir

- Refroidissement industriel

- Tour de refroidissement

- Refroidissement Adiabatique Industriel

- Tours de refroidissement: qu’est-ce que c’est, comment fonctionnent-elles, comment les entretenir

- Tours de refroidissement en circuit fermé : 3 raisons de les choisir

Abonnez-vous à la newsletter MITA et restez au courant des solutions techniques pour le refroidissement industriel et civil et découvrez notre offre.

Tours de refroidissement

Nous fabriquons des tours de refroidissement ou aéroréfrigérantes (TAR), des condenseurs évaporatifs et des systèmes adiabatiques pour différentes solutions

Procédé industriel

Réfrigération commerciale, réfrigération industrielle, fabricants de tours aéroréfrigérantes évaporatives et adiabatiques.

En tant que consultants en réfrigération, nous concevons, fabriquons et commercialisons des équipements de refroidissement personnalisés pour nos clients. Nous proposons des solutions de refroidissement évaporatif et adiabatique pour l’industrie de transformation, le HVAC (CVC), la réfrigération industrielle et la réfrigération commerciale pour les industries de transformation et de terrain pour la production d’énergie, les installations pétrolières et gazières.

Nos produits se caractérisent par leur fiabilité et leur performance. Nous améliorons continuellement nos processus de travail afin d’obtenir des conceptions, des modèles et des solutions technologiquement innovants, axés sur la satisfaction des besoins des clients. Nous sommes toujours à la recherche d’économies d’énergie et de respect de l’environnement.

Pièces de rechange pour équipements mécaniques

Pièces détachées pour systèmes de refroidissement

Nous entretenons et réparons les tours aéroréfrigérantes en vous fournissant des pièces détachées et des pièces de rechange pour les tours de refroidissement : équipements mécaniques (moteurs, ventilateurs…), remplisseurs, séparateurs de gouttelettes, systèmes de distribution d’eau.

Équipement Mécanique

Corpes d'échange, dévésciculeur, système de distribution.

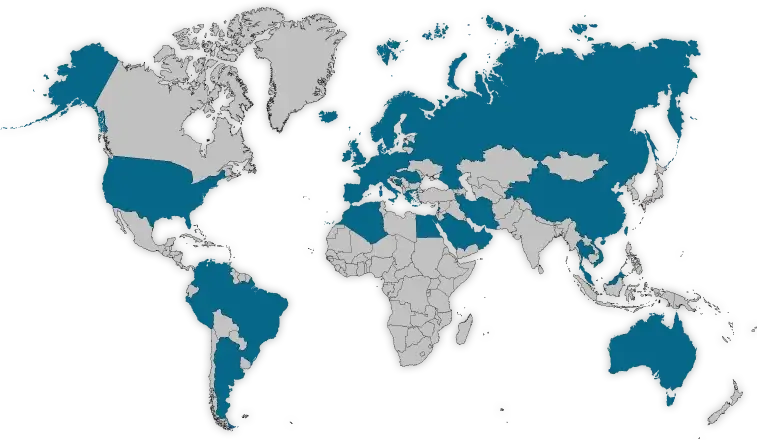

Présence globale

Une équipe forte et motivée dans le monde entier

Nous conditionnons et réparons les tours aéroréfrigérantes ou de refroidissement depuis près de 60 ans, notre vocation est d’offrir des services et des solutions à nos clients. En tant que consultants en refroidissement, nous concevons et fabriquons des équipements de refroidissement sur mesure pour nos clients.

Pays présents

Ans d’expérience

Installation de systèmes de refroidissement

Certains de nos clients

Projets remarquables et actualités

Corrosion dans les tours de refroidissement

GUIDE D’OPÉRATION ET DE MAINTENANCE POUR LES TOURS DE REFROIDISSEMENT

GUIDE POUR LE TRAITEMENT DE L’EAU DANS LES TOURS DE REFROIDISSEMENT

Demande un complément d'information.

Si vous avez besoin de plus d’informations sur nos produits ou services, n’hésitez pas à nous contacter en utilisant le formulaire ci-dessous.

Ou si vous préférez, appelez-nous au:

(+34) 94 452 00 00

Prénom et nom:*

Teléphone:*

Consultation

J'ai lu et j'accepte la politique de confidentialité

Ces informations ne seront pas utilisées à des fins publicitaires. Nous n'utiliserons vos données que pour répondre à votre demande.

2023 © Copyright. Todos los derechos reservados

Desarrollado por Posik Marketing Digital

Tours de refroidissement

Les tours de refroidissement offrent une solution éprouvée et rentable pour rejeter la chaleur de l'eau du condenseur et des processus industriels. Pendant le fonctionnement, l'eau du condenseur ou l'eau de process s'écoule directement sur la surface de transfert de chaleur de la tour de refroidissement. Au fur et à mesure que l'air est introduit dans la tour, une fraction de cette eau s'évapore, refroidissant l'eau restante.

- Qu'est-ce qu'une tour de refroidissement?

- Avantages de boucler la boucle

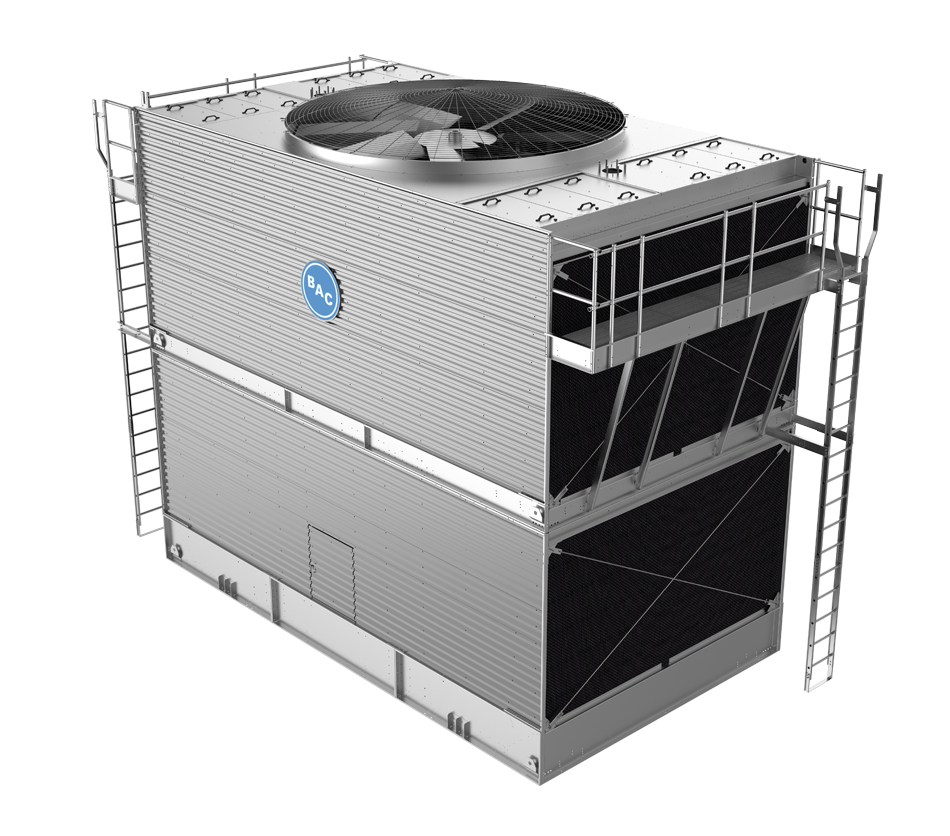

Tour de refroidissement série 3000

La tour de refroidissement de la série 3000 est en tête de l'industrie avec l'efficacité la plus élevée et la fiabilité de confiance de BAC. L'entretien est également plus facile avec un intérieur ouvert qui permet un accès plus facile à tous les composants principaux et le système de ventilateur ENDURADRIVE® en option qui ne nécessite pratiquement aucun entretien pour une tranquillité d'esprit inégalée. Les modèles à efficacité extrême (XE) réduisent davantage les coûts énergétiques et d'exploitation.

- Capacité thermique : 171 - 1 446 tonnes 1

- Débit : Jusqu'à 4 500 USGPM 1

- Flux transversal // Ventilateur axial // Tirage induit

Tour de refroidissement série 1500

La tour de refroidissement de la série 1500 est la meilleure solution pour les applications nécessitant peu d'entretien et de flexibilité de disposition, car la conception d'entrée d'air d'un seul côté lui permet de s'adapter dans des espaces restreints. Il a également les coûts d'énergie et de maintenance les plus bas. Vous pouvez facilement accéder à tous les principaux composants depuis l'intérieur de l'unité. Les modèles à efficacité extrême (XE) réduisent davantage les coûts énergétiques et d'exploitation de l'unité.

- Capacité thermique : 92 - 747 tonnes 1

- Débit : jusqu'à 3150 USGPM 1

- Crossflow // Ventilateur axial // Tirage induit

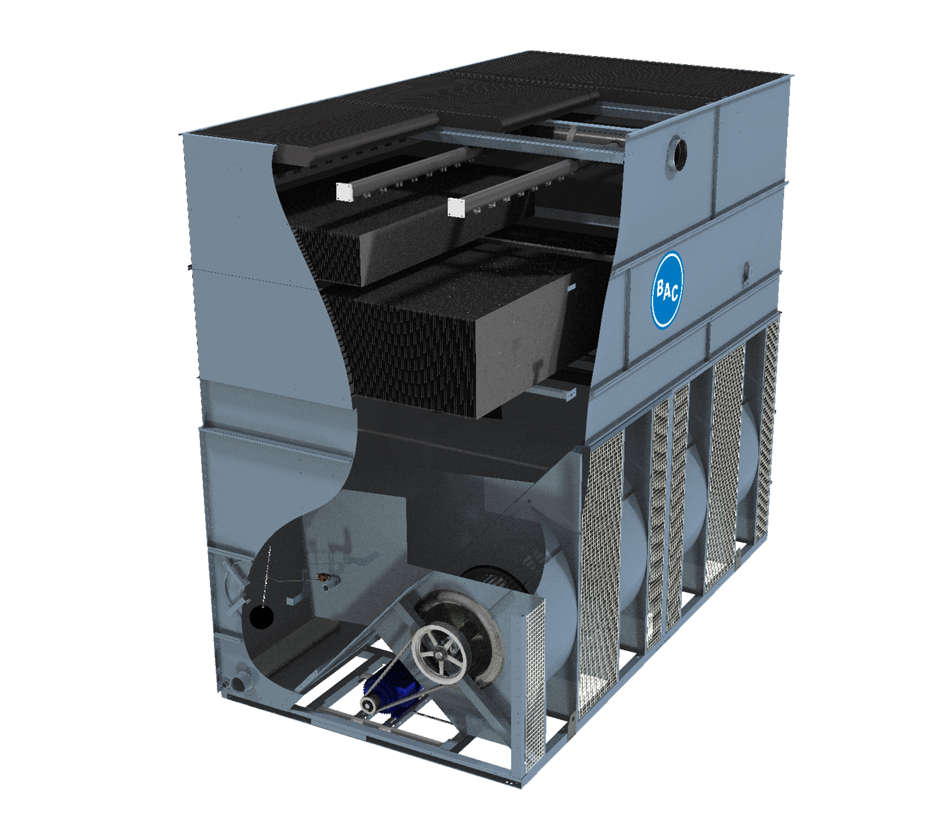

Tour de refroidissement PT2

La tour de refroidissement PT2 fournit la plus grande quantité de refroidissement dans l'empreinte la plus compacte de l'industrie, réduisant ainsi l'espace total requis. C'est une solution idéale pour les applications où l'espace est limité.

- Capacité thermique : 103-827 tonnes 1

- Débit : jusqu'à 3100 USGPM 1

- Contre-courant // Ventilateur axial // Tirage induit

Tour de refroidissement modulaire de qualité industrielle série 5000

La tour de refroidissement modulaire de qualité industrielle série 5000 offre des performances supérieures avec une disponibilité maximale pour les applications d'eau sale. La série 5000 dispose d'une technologie de pointe pour une nettoyabilité supérieure, la meilleure résistance à la corrosion et le système de ventilation à entraînement direct le plus fiable.

- Débit : jusqu'à 4500 USGPM 1

Tour de refroidissement série V

La tour de refroidissement série V est une unité de remplacement idéale pour de nombreuses applications existantes, offrant le coût de remplacement le plus bas sans modifications structurelles, électriques ou de tuyauterie. Il peut surmonter une pression statique externe élevée et a de faibles capacités sonores, ce qui en fait un excellent choix pour les applications intérieures et pour les emplacements gainés et sensibles au bruit.

- Capacité thermique : 12-1 335 tonnes 1

- Débit : jusqu'à 6750 USGPM 1

- Contre-courant // Ventilateur centrifuge // Tirage forcé

Tour de refroidissement FXT

La tour de refroidissement FXT offre des performances efficaces et les coûts d'exploitation les plus bas pour les projets à petite échelle. Les caractéristiques de conception standard répondent aux préoccupations environnementales actuelles, minimisent les coûts d'installation, maximisent la fiabilité de fonctionnement et simplifient les exigences de maintenance.

- Capacité thermique : 58-257 tonnes 1

- Débit : jusqu'à 1155 USGPM 1

- Crossflow // Ventilateur axial // Tirage forcé

Contact Your Local BAC Representative

For new equipment, parts and inspection, or general inquiries, please fill out this form.

Tell us about your existing equipment

The serial number will be spray painted on your unit and/or on a label by the access door. For units purchased after 2000 it will start with a U.

L'entreprise Boldrocchi est active depuis 1909 dans les secteurs de la ventilation industrielle et de l'échange thermique.

Tours aéroréfrigérantes et condenseur industriel depuis 1992 | Boldrocchi T.E.

Les tours du modèle MEP , projetées sur systèmes de calcul et solutions constructives expérimentez, ils naissant pour utilization industrielles continues et Lourdes. Les performances des tours MEP repondent aux exigencies les plus communes ...

Les tours de refroidissement expliutent les lois que règlent le principe physique de l'évaporation, elles refroidissent les petites et grandes quantités d'eau; différentes typologies d'industries utilisent pour le refroidissement de leursmachines où ...

Nous concevons des systèmes de réfrigération industrielle qui durent éternellement ; notre objectif est de créer des solutions hautement fiables et durables garantissant un minimum d'entretien et les rendant exemptes de légionelles

Vous avez besoin d'une offre ou d'un conseil sur nos tours de refroidissement?

PLUS DE 1000 PROJETS MIS EN UVRE DANS LE MONDE

Recherche agents commercials pour zone libres.

- A propos de nous

- Tours de Refroidissement

- Tours de refroidissement pharmaceutique

- Tours de refroidissement plastique

- Tours de refroidissement alimentaire

- Contrôle de la fumée

- Projets photo

- Téléchargement

- Confidialité

- Plan du site web

Restez actualisés! Suivez-nous sur notre page Instagram

Restez actualisés! Suivez-nous sur Linkedin

Boldrocchi T.E. est un membre du CTI - USA

Certification ISO 9001

Boldrocchi TE est la division du groupe historique Boldrocchi spécialisée dans la fabrication des meilleures tours de refroidissement. En tant que fabricant de tour de refroidissement, Boldrocchi TE est l'un des principaux fournisseurs de tours aéroréfrigérantes en France, im Belgique, en Europe et au-delà; nos tours de refroidissement sont également demandées au Canada, en Algérie, en Tunisie, au Maroc, au Vietnam, au Congo et partout dans le monde. Boldrocchi TE assure également la maintenance: pour obtenir notre liste de prix, demandez un devis ou écrivez-nous pour toute information technique.

- Passer au contenu principal

- Passer à « À propos de ce site »

Sélection de la langue

Chapitre 3 : tours de refroidissement et condenseurs évaporatifs.

De : Services publics et Approvisionnement Canada

Navigation pour le document « Ingénierie mécanique 15161 – 2013 : Lutte contre la Legionella dans les systèmes mécaniques »

- Page précédente

- Table des matières

- Page suivante

3.1 Généralités

- 3.1.1 Aux fins de la présente norme, le terme « tour de refroidissement » englobera également les « condenseurs évaporatifs ».

- 3.1.2 Les tours de refroidissement présentent un fort risque d'exposition à la Legionella , puisqu'elles sont un milieu propice à la croissance de cette bactérie.

- 3.1.3 Un panache émanant des tours de refroidissement présentent également un fort risque de propager la Legionella .

- 3.1.4 Les risques devraient être réduits à l'aide d'une conception adéquate, de procédures de mise en marche et de mise en service, ainsi que d'entretiens et d'essais, comme indiqué dans les sections suivantes.

- 3.1.5 Les tours de refroidissement peuvent être sujettes à la règlementation locale.

3.2 Conception

- 3.2.1 La présente section s'applique aux nouvelles installations et aux améliorations majeures d'installations existantes.

- 3.2.2 La distance minimale entre la tour de refroidissement et une entrée d'air (ou tout autre récepteur important) doit être de dix (10) mètres.

- 3.2.3 On doit prévoir une séparation encore plus grande si le risque de contamination est plus élevé.

- 3.2.4 Les tours de refroidissement ne doivent pas être situées à proximité de ventilateurs d'extraction de cuisines, des postes de camion, de toute autre source de matières organiques ou d'espaces extérieurs densément peuplés.

- 3.2.5 Tenir compte de facteurs, comme la hauteur des constructions voisines, la direction et la vitesse des vents prédominants, ainsi que la présence d'enceintes et d'écrans près des tours adjacentes lorsque l'on détermine l'emplacement de nouvelles tours de refroidissement.

- 3.2.6 Les tours de refroidissement doivent être équipées de séparateurs de gouttelettes à haute performance.

- 3.2.7 La vitesse nominale de l'air à travers le corps de remplissage et les séparateurs de gouttelettes ne doit pas dépasser 3 m/s .

- 3.2.8 Il ne doit y avoir aucune déviation de l'air autour des séparateurs de gouttelettes.

- 3.2.9 Les séparateurs de gouttelettes doivent être faciles à enlever afin de les nettoyer, de les inspecter ou de les remplacer.

- 3.2.10 Les matériaux de la tour qui sont en contact avec l'eau doivent être résistants à la corrosion et compatibles avec les désinfectants, les biocides et les autres produits de nettoyage.

- 3.2.11 Pour faciliter l'inspection et le nettoyage, on doit prévoir des trappes d'accès boulonnées et munies de joints d'étanchéité.

- 3.2.14 Éliminer les tronçons morts et les réservoirs où l'eau peut stagner.

- 3.2.15 Les courts-circuits doivent être éliminés entre la sortie et l'admission d'air de la tour de refroidissement.

- 3.2.16 Pour les besoins de traitement d'eau, prévoir les dispositions pour :la purge automatique continue, le nettoyage manuel à intervalles réguliers, l'application en continu d'inhibiteurs de tartre et de corrosion et l'application de biocides, y compris les traitements-chocs au chlore à intervalles programmés à l'aide d'un appareil automatique.

- 3.2.17 Relier les trop-pleins et les raccords de vidange des tours de refroidissement à l'égout sanitaire pour éviter une contre-pression, une surpression, une contamination croisée ou écoulement inversé se produise.

3.3 Démarrage, arrêt et mise en service

- 3.3.1 Aucune tour de refroidissement ne doit être livrée, acceptée ou exploitée avant que la mise en service n'ait été convenablement effectuée.

- 3.3.2.1 L'achèvement du programme d'entretien écrit, y compris le programme d'entretien et de traitement du fabricant.

- 3.3.2.2 Le nettoyage à fond de tout le matériel mécanique avant la mise en service.

- 3.3.2.3 La décontamination de l'ensemble du système en respectant les procédures de décontamination énoncées à la section 3.4 Exploitation et entretien.

- 3.3.3 Lorsqu'un système doit être mis hors service pendant plus de trois jours, il doit être vidé. Si c'est impossible de le faire, l'eau stagnante doit être prétraitée avec des biocides adéquats avant le démarrage et les produits doivent être laissés en place pour la durée de contact recommandée par le fournisseur.

- 3.3.4 Avant de procéder au démarrage, il faut suivre les procédures de nettoyage et de décontamination indiquées dans la section 3.4 Exploitation et entretien ci-dessous.

3.4 Exploitation et entretien

- 3.4.1.1 L'examen visuel dans des conditions de service normales, pour vérifier s'il y a des signes de croissance microbienne, de présence d'algues, de fuites d'eau, d'éclaboussures, d'obstructions ou de restrictions des entrées d'air.

- 3.4.1.2 L'inspection du matériel de traitement de l'eau pour s'assurer qu'il fonctionne correctement et que l'on dispose d'un stock adéquat de produits chimiques.

- 3.4.2.1 Les éléments qui doivent être effectués dans le cadre des inspections hebdomadaires des tours de refroidissement.

- 3.4.2.2 La vérification de l'écoulement de l'eau dans la tour de refroidissement afin de s'assurer que l'eau circule librement.

- 3.4.2.3 L'examen des séparateurs de gouttelettes, tant à l'intérieur qu'à l'extérieur, pour voir s'ils sont endommagés, et s'ils permettent l'entraînement excessif de gouttelettes.

- 3.4.2.4 L'examen de l'ossature interne de la tour après avoir arrêté le système, afin de vérifier l'état de l'installation et du matériel. Signaler toute détérioration matérielle, en particulier dans les corps de remplissage, les séparateurs de gouttelettes, le bac et le réseau de distribution d'eau.

- 3.4.2.5 La vérification du niveau de chlore libre et des autres biocides.

- 3.4.3.1 Les éléments qui doivent être effectués dans le cadre des inspections mensuelles des tours de refroidissement.

- 3.4.3.2 L'inspection détaillée de toutes les composants du système ainsi qu'une évaluation détaillée faite par un spécialiste en traitement de l'eau concernant tout signe de corrosion et toute formation de biofilms ou de dépôts.

- 3.4.4 Les tours de refroidissement doivent être propres et fonctionnelles lorsque l'équipement est en service.

- 3.4.5.1 L'utilisation d'additifs pour faciliter le nettoyage, comme des détergents et des agents anti-moussants.

- 3.4.5.2 La circulation de l'eau dans tout le système pendant au moins une (1) heure afin de nettoyer à fond les surfaces mouillées.

- 3.4.5.3 La mise hors tension du matériel et le drainage de celui-ci vers le réseau d'égout en utilisant une procédure approuvée par l'autorité locale de gestion des eaux.

- 3.4.5.4 Le nettoyage à fond de l'enveloppe interne, du corps de remplissage et du puisard de la tour de refroidissement pour pousser ou chasser tous les débris.

- 3.4.5.5 Le remplissage avec de l'eau propre.

- 3.4.5.6 L'addition de chlore libre ou d'autres biocides selon les quantités recommandées et la circulation de l'eau pendant une (1) heure.

- 3.4.5.7 Le nettoyage des filtres, des crépines, des buses de pulvérisation d'eau et des raccords.

- 3.4.5.8 Le remplissage avec de l'eau propre et la répétition des procédures de traitement, au besoin.

Décontamination

- 3.4.6 La décontamination doit être effectuée lors du démarrage des systèmes et lorsque requis en raison du résultat des analyses bactériennes.

- 3.4.7 L'une des méthodes acceptées pour la décontamination des tours de refroidissement est l'utilisation d'un traitement-choc au chlore.

- 3.4.8.1 S'assurer que la tour a été nettoyée selon les procédures de nettoyage énoncées dans le présent document.

- 3.4.8.2 Arrêter le ventilateur de la tour de refroidissement durant le traitement-choc au chlore.

- 3.4.8.3 Effectuer un traitement-choc au chlore de tout le réseau, y compris le bac de distribution, et laisser les pompes de circulation en marche.

- 3.4.8.4 Lors du traitement-choc au chlore, s'assurer que le pH reste inférieur à 7.

- 3.4.8.5 On devrait maintenir un taux de chlore résiduel libre d'au moins 5 ppm pendant au moins 6 heures ou un taux résiduel de 15 ppm pendant au moins 2 heures.

- 3.4.8.6 La décontamination devrait être suivie d'un dosage automatique, continu, de produits chimiques de traitement de l'eau, avec des agents antitartre et anticorrosion.

- 3.4.8.7 L'utilisation d'un programme de biocides efficace pour la lutte microbiologique conforme à l'ensemble des exigences fédérales, provinciales, territoriales et municipales.

Plan de traitement de l'eau

- 3.4.9.1 Les caractéristiques de tout le matériel et de tous les produits chimiques utilisés pour traiter la boucle de recirculation ouverte.

- 3.4.9.2 L'utilisation d'agents anticorrosion, ou d'autres produits approuvés par le fabricant.

- 3.4.9.3 L'utilisation de surfactants et d'autres produits chimiques pour empêcher l'encrassement dû à la formation de biofilms.

- 3.4.9.4 L'application de biocides ou l'utilisation d'autres méthodes pour lutter contre la croissance bactérienne.

- 3.4.10 Le traitement de l'eau doit être effectué en conformité avec les recommandations du fabricant ou les recommandations des entrepreneurs locaux spécialisés dans le traitement de l'eau.

- 3.4.11 La planification d'un programme de traitement de l'eau doit tenir compte des interactions entre les produits chimiques. Par exemple, l'efficacité des biocides à base de chlore peut être réduite à cause de leur interaction avec les surfactants.

- 3.4.12.1 Dosage goutte à goutte en continu.

- 3.4.12.2 Dosage-choc.

- 3.4.12.3 Dosage mesuré.

- 3.4.13 Il faut envisager l'utilisation d'une alternance de biocides, puisque la Legionella développe souvent une résistance à un biocide lorsqu'il est utilisé seul.

3.5 Exigences minimales relatives aux analyses bactériennes

Emplacements pour la prise d'échantillons d'eau.

- 3.5.1 Les emplacements où sont pris les échantillons d'eau doivent être conformes au PGLL de l'installation.

- 3.5.2.1 Réservoirs ou cuves de stockage de la tour de refroidissement.

- 3.5.2.2 Bacs de la tour de refroidissement.

Résultats des analyses bactériennes

- 3.5.3 Consigner les résultats des analyses bactériennes dans le formulaire d'analyse du PGLL de l'installation ( PGLL -4).

- 3.5.4 Faire rapport du résultat de l'analyse bactérienne conformément aux protocoles de rapport régionaux et nationaux.

Exigences et fréquences minimales pour les analyses bactériennes (exploitation normale)