Le site d'infos sur les tubes en acier ronds !

Guide complet du tournage des tubes en acier : Principes, techniques et outils essentiels

9 juillet 2023 / admin

Le tournage des tubes en acier est une technique essentielle dans le domaine de l’usinage . Cet article a pour objectif de vous guider à travers les principes fondamentaux du tournage, les différentes opérations, les outils nécessaires et les meilleures pratiques pour obtenir des résultats optimaux . Que vous soyez un bricoleur passionné ou un professionnel de l’industrie, ce guide complet vous aidera à approfondir vos connaissances et à améliorer vos compétences en matière de tournage des tubes en acier .

Cet article explore en profondeur le tournage des tubes en acier, en mettant l’accent sur les techniques, les applications et les bonnes pratiques . À travers différents chapitres, nous avons abordé des sujets tels que le calcul de l’avance, la profondeur de passe, la vitesse de coupe et les différents outils de tournage . Nous avons également discuté des procédures et des conseils pour les opérations de tournage intérieur, ainsi que pour l’usinage mécanique des tubes .

Nous avons souligné l’importance des paramètres de coupe, tels que la vitesse de coupe, l’avance et la profondeur de passe, pour obtenir des résultats optimaux lors du tournage des tubes en acier . Des exemples concrets et des formules ont été fournis pour aider les lecteurs à calculer ces paramètres de manière précise .

Nous avons également examiné le rôle des machines de tournage, notamment le tour à métaux et le tour CNC, ainsi que les différentes opérations de tournage possibles, telles que le tournage conique, le filetage et le dressage . Des conseils pratiques ont été donnés pour améliorer l’efficacité et la qualité du tournage .

De plus, nous avons abordé l’importance de l’industrie de la métallurgie et des entreprises d’usinage dans le domaine du tournage des tubes en acier . Nous avons mis en évidence l’expertise et les compétences spécifiques requises pour réaliser des opérations de tournage de haute qualité .

Enfin, l’article a exploré les applications polyvalentes du tournage des tubes en acier, notamment dans des industries telles que l’aéronautique, l’automobile, la construction navale et l’industrie pétrolière . Des exemples d’usinage de tubes en acier ont été donnés pour différentes pièces finies, démontrant la diversité des possibilités offertes par cette technique .

En résumé, cet article fournit une vision complète du tournage des tubes en acier, en présentant des informations essentielles, des techniques avancées et des conseils pratiques . Que vous soyez un bricoleur, un professionnel de l’usinage ou simplement curieux du sujet, cet article vous aidera à approfondir vos connaissances et à atteindre des résultats de tournage précis et de haute qualité .

Principe du tournage : Comprendre les bases

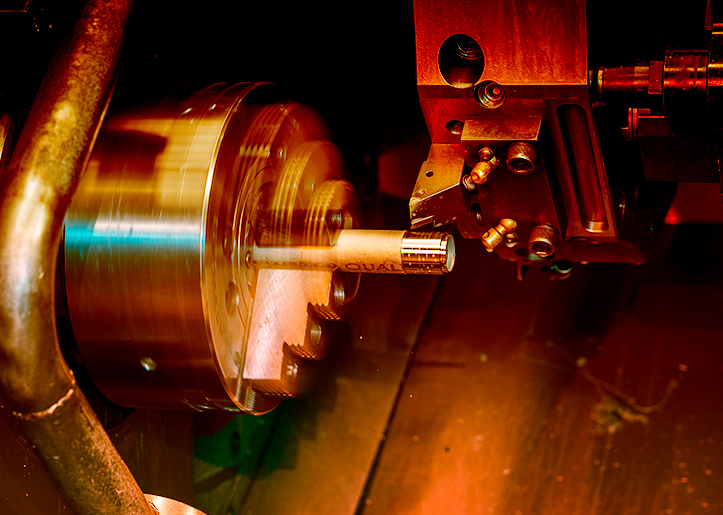

Avant de plonger dans les détails techniques, il est essentiel de comprendre le principe du tournage . Le tournage consiste à enlever progressivement de la matière d’une pièce en rotation à l’aide d’un outil de coupe spécifique . Cette opération permet de donner à la pièce la forme et les dimensions souhaitées . Le tournage est couramment utilisé pour fabriquer des pièces cylindriques, des filetages, des surfaces planes et bien d’autres formes complexes .

Calcul de l’avance en tournage : Méthodes et formules

L’avance en tournage est un paramètre essentiel qui détermine la distance parcourue par l’outil de coupe le long de la pièce à chaque tour complet . Un calcul précis de l’avance est crucial pour obtenir des résultats optimaux en termes de qualité, de précision et de durabilité de l’usinage . Dans cette section, nous explorerons différentes méthodes et formules utilisées pour calculer l’avance en tournage de manière efficace .

Méthode de calcul de l’avance en tournage

Il existe plusieurs méthodes pour calculer l’avance en tournage, dont les plus couramment utilisées sont la méthode basée sur la vitesse de rotation et la méthode basée sur le nombre de passes . Examinons chaque méthode en détail .

Méthode basée sur la vitesse de rotation

La méthode basée sur la vitesse de rotation est l’une des approches les plus simples et courantes pour calculer l’avance en tournage . Elle implique de prendre en compte la vitesse de rotation de la pièce, exprimée en tours par minute ( tpm ), et la distance parcourue par l’outil de coupe pendant un tour complet . La formule générale pour cette méthode est la suivante :

Avance (A) = Vitesse de rotation (N) x Distance parcourue par l’outil par tour complet (D)

Dans cette formule, la vitesse de rotation est exprimée en tours par minute ( tpm ) et la distance parcourue par l’outil est généralement exprimée en millimètres ( mm ) ou en pouces ( inch ) .

Il est important de noter que la distance parcourue par l’outil de coupe par tour complet dépend de la géométrie de l’outil et peut varier en fonction de la forme de l’outil utilisé .

Méthode basée sur le nombre de passes

Une autre méthode courante pour calculer l’avance en tournage est basée sur le nombre de passes nécessaires pour usiner la pièce . Cette méthode prend en compte la longueur totale de la pièce à usiner (L), le nombre de passes (P) et la profondeur de passe (Dp) . La formule générale pour cette méthode est la suivante :

Avance (A) = Longueur totale de la pièce (L) / (Nombre de passes (P) x Profondeur de passe (Dp))

Dans cette formule, la longueur totale de la pièce et la profondeur de passe sont généralement exprimées en millimètres ( mm ) ou en pouces ( inch ), et le nombre de passes est un nombre entier .

Cette méthode permet de calculer l’avance en fonction de la longueur totale de la pièce et de la profondeur de passe désirée, en divisant la longueur totale par le produit du nombre de passes et de la profondeur de passe .

Choix de la méthode appropriée

Le choix de la méthode de calcul de l’avance dépend de plusieurs facteurs, tels que la complexité de la pièce à usiner, la précision requise, la géométrie de l’outil de coupe, ainsi que des préférences personnelles et de l’expérience de l’opérateur .

La méthode basée sur la vitesse de rotation est souvent préférée pour les opérations de tournage simples et courantes, où la distance parcourue par l’outil de coupe par tour complet est connue ou peut être facilement mesurée .

La méthode basée sur le nombre de passes est souvent utilisée pour les pièces plus complexes nécessitant plusieurs passes pour obtenir les dimensions et les finitions requises . Elle permet de diviser la longueur totale de la pièce en plusieurs segments plus faciles à usiner .

Il est important de noter que ces méthodes servent de point de départ et peuvent nécessiter des ajustements en fonction des conditions de coupe, de la dureté de l’acier, de la géométrie de l’outil de coupe et d’autres facteurs spécifiques à chaque opération de tournage .

Le calcul de l’avance en tournage est une étape essentielle pour obtenir des résultats précis et de haute qualité . Les méthodes basées sur la vitesse de rotation et sur le nombre de passes sont couramment utilisées pour calculer l’avance en fonction des paramètres spécifiques de chaque opération de tournage . Le choix de la méthode appropriée dépend de la complexité de la pièce, des exigences de précision et des préférences de l’opérateur . En utilisant ces méthodes et en les adaptant en fonction des conditions de coupe, vous pourrez calculer l’avance de manière efficace et obtenir des résultats optimaux lors du tournage des tubes en acier .

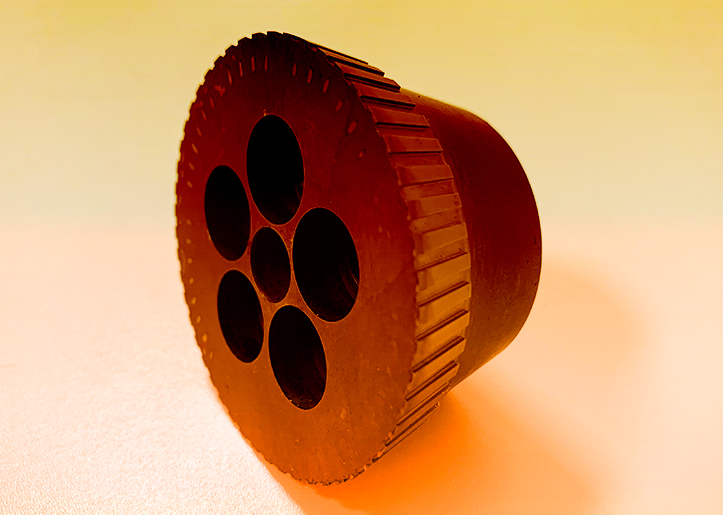

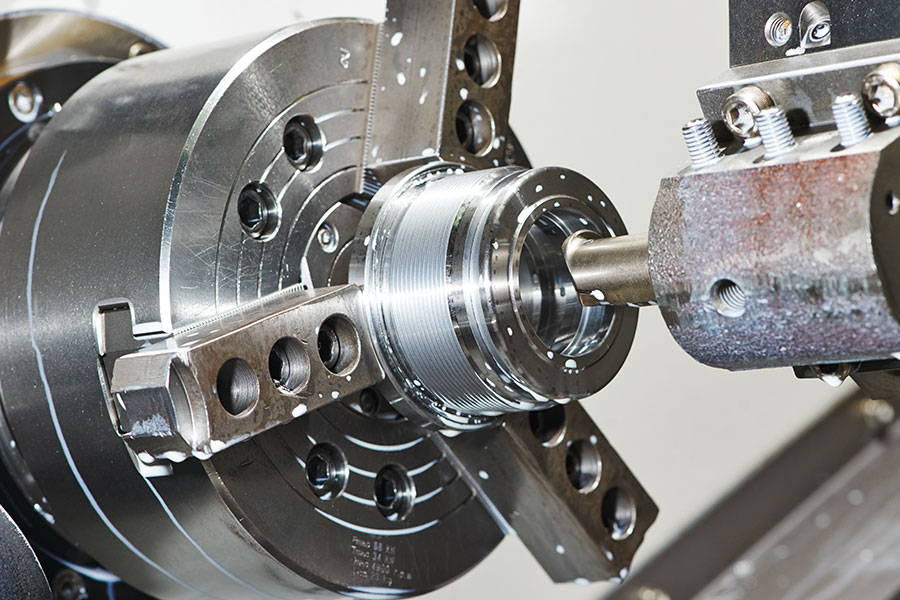

Opérations de tournage intérieur : Procédures et conseils

Le tournage intérieur est une opération essentielle du processus d’usinage qui permet de réaliser des alésages, des perçages ou des formes creuses à l’intérieur d’une pièce en acier . Cette technique nécessite des outils spéciaux conçus pour atteindre et usiner les zones internes de la pièce . Dans ce chapitre, nous allons détailler les différentes étapes à suivre pour réaliser des opérations de tournage intérieur avec succès, ainsi que partager des conseils pratiques pour éviter les erreurs courantes et obtenir des résultats précis et de haute qualité .

Étape 1 : Préparation et fixation de la pièce

Avant de commencer l’opération de tournage intérieur, il est essentiel de préparer et de fixer correctement la pièce sur le tour à métaux . Assurez-vous que la pièce est bien fixée à l’aide d’un mandrin adapté ou d’un autre système de serrage approprié pour garantir sa stabilité lors de l’usinage . Vérifiez également que la pièce est correctement centrée pour éviter tout désalignement et obtenir des résultats précis .

Étape 2 : Choix de l’outil de coupe approprié

Sélectionnez un outil de coupe spécialement conçu pour les opérations de tournage intérieur . Ces outils, tels que les barres d’alésage ou les plaquettes de carbure spécifiques, sont conçus pour atteindre les zones internes de la pièce et pour enlever efficacement la matière . Assurez-vous que l’outil de coupe est adapté à la taille et à la géométrie de l’alésage ou du perçage que vous souhaitez réaliser .

Étape 3 : Réglage des paramètres de coupe

Avant de commencer l’usinage, il est important de régler les paramètres de coupe appropriés . Cela inclut la vitesse de rotation de la pièce, l’avance de l’outil de coupe, la profondeur de passe et la vitesse de coupe . Consultez les recommandations du fabricant de l’outil de coupe et référez-vous aux données techniques pour déterminer les paramètres optimaux en fonction du matériau de la pièce et de la taille de l’alésage ou du perçage .

Étape 4 : Positionnement de l’outil de coupe

Placez l’outil de coupe de manière à ce qu’il atteigne la zone interne de la pièce à usiner . Assurez-vous que l’outil est bien fixé et positionné de manière stable . Vous pouvez utiliser un porte-outil spécifique ou un mandrin porte-outil adapté pour maintenir l’outil de coupe en place .

Étape 5 : Usinage de l’alésage ou du perçage

Commencez l’usinage en engageant progressivement l’outil de coupe dans l’alésage ou le perçage . Assurez-vous de maintenir une pression constante tout en évitant les vibrations excessives . Utilisez des mouvements réguliers et fluides pour enlever la matière de manière uniforme . Faites des passes successives si nécessaire pour atteindre la profondeur ou les dimensions souhaitées .

Étape 6 : Contrôle et mesures

Après avoir terminé l’opération de tournage intérieur, vérifiez les dimensions de l’alésage ou du perçage en utilisant des outils de mesure tels que des micromètres ou des jauges spécifiques . Effectuez des contrôles réguliers pour vous assurer que les spécifications de la pièce sont respectées . Si des ajustements sont nécessaires, répétez l’opération en modifiant les paramètres de coupe si nécessaire .

Conseils pratiques pour le tournage intérieur

- Utilisez des lubrifiants ou des fluides de coupe appropriés pour faciliter l’usinage et prolonger la durée de vie de l’outil de coupe .

- Surveillez attentivement l’état de l’outil de coupe pendant l’opération de tournage intérieur . Remplacez-le dès qu’il montre des signes d’usure excessive ou de détérioration .

- Assurez-vous de respecter les consignes de sécurité lors de l’opération de tournage intérieur, en portant des équipements de protection individuelle tels que des lunettes de sécurité et des gants .

- Évitez les vitesses de coupe excessivement élevées qui pourraient entraîner une surchauffe de l’outil de coupe ou de la pièce .

- Effectuez un équilibrage adéquat de la pièce pour éviter les vibrations excessives qui pourraient affecter la précision de l’usinage .

Les opérations de tournage intérieur sont essentielles pour réaliser des alésages, des perçages ou des formes creuses à l’intérieur des pièces en acier . En suivant les étapes de préparation appropriées, en choisissant les bons outils de coupe et en réglant les paramètres de coupe adéquats, vous pouvez obtenir des résultats précis et de haute qualité . Suivez les conseils pratiques pour éviter les erreurs courantes et assurez-vous de respecter les mesures de sécurité pendant l’opération de tournage intérieur . Avec de la pratique et de l’expérience, vous serez en mesure de maîtriser cette technique et d’obtenir des pièces usinées internes de manière efficace et précise .

Calcul de la profondeur de passe en tournage : Techniques avancées

La profondeur de passe en tournage est un paramètre clé qui détermine la quantité de matière enlevée à chaque passage de l’outil de coupe . Le choix d’une profondeur de passe appropriée est essentiel pour garantir la stabilité du processus d’usinage, la qualité des surfaces usinées et la durée de vie de l’outil . Dans ce chapitre, nous explorerons différentes techniques avancées pour calculer la profondeur de passe en fonction de la géométrie de la pièce à usiner et des conditions de coupe .

Méthodes de calcul de la profondeur de passe

Il existe plusieurs méthodes pour calculer la profondeur de passe en tournage, chacune adaptée à des situations spécifiques . Voici quelques-unes des techniques avancées les plus couramment utilisées :

Méthode de l’approche empirique

Cette méthode consiste à choisir une profondeur de passe initiale en fonction de l’expérience de l’opérateur et des recommandations du fabricant de l’outil de coupe . La profondeur de passe peut être ajustée progressivement en fonction des résultats obtenus, en surveillant les vibrations, la qualité des surfaces usinées et l’état de l’outil . Cette approche permet d’affiner la profondeur de passe au fur et à mesure de l’usinage pour obtenir les meilleurs résultats .

Méthode basée sur le rapport de l’outil

Cette méthode utilise le rapport entre le diamètre de l’outil de coupe et le diamètre de la pièce pour calculer la profondeur de passe maximale recommandée . Le rapport recommandé varie en fonction de la géométrie de l’outil et des conditions de coupe . Par exemple, pour un rapport de 1:10, la profondeur de passe maximale est égale à un dixième du diamètre de l’outil de coupe .

Méthode basée sur la résistance de la pièce

Cette méthode tient compte de la résistance du matériau de la pièce à usiner pour déterminer la profondeur de passe appropriée . Elle implique de calculer la puissance requise pour l’usinage en fonction des paramètres de coupe et de la résistance du matériau . La profondeur de passe est ensuite ajustée pour que la puissance de coupe reste dans la plage optimale .

Méthode basée sur les vibrations

Les vibrations excessives peuvent affecter la qualité de l’usinage et réduire la durée de vie de l’outil . Cette méthode consiste à surveiller les vibrations pendant l’usinage et à ajuster la profondeur de passe pour minimiser les vibrations . Une profondeur de passe plus faible peut être choisie si des vibrations sont détectées, tandis qu’une profondeur de passe plus élevée peut être utilisée si les vibrations restent dans des limites acceptables .

Facteurs à prendre en compte

Lors du calcul de la profondeur de passe en tournage, il est important de tenir compte de plusieurs facteurs, tels que :

- La résistance du matériau de la pièce : Les matériaux plus durs nécessitent généralement une profondeur de passe plus faible pour réduire la charge sur l’outil de coupe .

- La rigidité de la machine : Les machines plus rigides peuvent tolérer des profondeurs de passe plus élevées sans générer de vibrations excessives .

- La géométrie de la pièce : La forme de la pièce, la présence de cavités ou de zones difficiles d’accès peuvent limiter la profondeur de passe possible .

- Les paramètres de coupe : La vitesse de rotation, l’avance, la vitesse de coupe et les angles d’attaque doivent être pris en compte pour déterminer la profondeur de passe optimale .

Le calcul de la profondeur de passe en tournage est essentiel pour assurer la stabilité du processus d’usinage, la qualité des surfaces usinées et la durée de vie de l’outil de coupe . En utilisant des techniques avancées telles que l’approche empirique, le rapport de l’outil, la résistance de la pièce et les vibrations, vous pouvez déterminer la profondeur de passe appropriée en fonction de la géométrie de la pièce et des conditions de coupe spécifiques . N’oubliez pas de tenir compte des facteurs tels que la résistance du matériau, la rigidité de la machine, la géométrie de la pièce et les paramètres de coupe pour obtenir les meilleurs résultats en termes de qualité, de précision et de durée de vie de l’outil . En affinant progressivement la profondeur de passe tout au long de l’usinage, vous pourrez réaliser des opérations de tournage avec succès et atteindre les spécifications désirées pour vos pièces en acier .

Calcul de la vitesse de coupe en tournage : Facteurs influents

La vitesse de coupe est un paramètre essentiel qui influe directement sur la qualité de l’usinage lors du tournage des tubes en acier . Elle représente la distance parcourue par l’outil de coupe le long de la pièce en une minute . Calculer la vitesse de coupe adéquate est crucial pour obtenir des résultats optimaux en termes de finition de surface, de durée de vie de l’outil et de productivité . Dans ce chapitre, nous examinerons les différents facteurs qui influent sur le calcul de la vitesse de coupe en tournage et fournirons des conseils pratiques ainsi que des formules pour déterminer la vitesse de coupe optimale .

Facteurs influents sur la vitesse de coupe

Plusieurs facteurs doivent être pris en compte lors du calcul de la vitesse de coupe en tournage :

- Matériau de la pièce : La composition chimique et les propriétés physiques du matériau de la pièce ont un impact significatif sur la vitesse de coupe optimale . Différents types d’acier ont des caractéristiques de coupe distinctes, et il est important de considérer la dureté, la ténacité et la conductivité thermique du matériau lors du calcul de la vitesse de coupe .

- Dureté de l’acier : La dureté de l’acier a une influence directe sur la vitesse de coupe . Les aciers plus durs nécessitent généralement une vitesse de coupe plus faible pour réduire l’usure de l’outil de coupe et maintenir une bonne qualité de surface .

- Type d’outil de coupe : Différents types d’outils de coupe, tels que les outils en carbure, les outils en céramique ou les outils en acier rapide, ont des performances de coupe spécifiques . Chaque type d’outil de coupe a ses propres recommandations de vitesse de coupe pour des matériaux spécifiques .

- Profondeur de passe : La profondeur de passe influe sur la vitesse de coupe . Une profondeur de passe plus importante peut nécessiter une réduction de la vitesse de coupe pour éviter les vibrations excessives et les charges élevées sur l’outil de coupe .

Formules pour calculer la vitesse de coupe

Il existe différentes formules pour calculer la vitesse de coupe en tournage, en fonction des facteurs mentionnés ci-dessus . Voici quelques-unes des formules couramment utilisées :

Formule générale : La formule générale pour calculer la vitesse de coupe en tournage est la suivante : Vitesse de coupe (VC) = Pi x Diamètre de la pièce x Vitesse de rotation

Dans cette formule, la vitesse de coupe est exprimée en mètres par minute ( m/min ), le diamètre de la pièce est exprimé en millimètres ( mm ) et la vitesse de rotation est exprimée en tours par minute ( tpm ) .

Formule spécifique pour les matériaux : Certains matériaux, tels que l’acier inoxydable ou l’acier au carbone, peuvent nécessiter des formules spécifiques pour calculer la vitesse de coupe optimale . Consultez les recommandations du fabricant de l’outil de coupe ou référez-vous aux tables de coupe spécifiques aux matériaux pour trouver les formules appropriées .

Conseils pratiques pour le calcul de la vitesse de coupe

- Consultez les recommandations du fabricant de l’outil de coupe pour connaître les plages de vitesse de coupe recommandées pour les différents matériaux et types d’outils .

- Prenez en compte la dureté de l’acier et la profondeur de passe pour ajuster la vitesse de coupe en conséquence . Les aciers plus durs nécessitent généralement une vitesse de coupe plus faible .

- Utilisez des lubrifiants ou des fluides de coupe appropriés pour réduire la chaleur générée lors de l’usinage et améliorer la durée de vie de l’outil de coupe .

- Effectuez des essais et des ajustements progressifs pour optimiser la vitesse de coupe en fonction des résultats obtenus, de la qualité de surface et de l’usure de l’outil .

Le calcul de la vitesse de coupe en tournage est une étape cruciale pour obtenir des résultats optimaux en termes de qualité d’usinage, de durée de vie de l’outil et de productivité . En tenant compte du matériau de la pièce, de la dureté de l’acier, du type d’outil de coupe et de la profondeur de passe, vous pouvez déterminer la vitesse de coupe appropriée en utilisant les formules adaptées . Suivez les conseils pratiques, ajustez la vitesse de coupe en fonction des résultats obtenus et utilisez des lubrifiants appropriés pour optimiser vos opérations de tournage des tubes en acier .

Outils de tournage : Types, caractéristiques et utilisation

Les outils de tournage jouent un rôle crucial dans la réalisation d’opérations de tournage efficaces et précises . Ils permettent d’enlever la matière et de façonner les pièces en acier selon les spécifications requises . Il existe une grande variété d’outils de coupe disponibles sur le marché, chacun étant conçu pour répondre à des besoins spécifiques . Dans ce chapitre, nous examinerons les principaux types d’outils de tournage, leurs caractéristiques distinctives et les situations dans lesquelles ils sont le plus efficaces . De plus, nous vous donnerons des conseils sur l’affûtage, l’entretien et le choix des outils de tournage adaptés à vos besoins .

Principaux types d’outils de tournage

- Outils à plaquettes amovibles : Ces outils sont équipés de plaquettes de coupe interchangeables, ce qui permet de remplacer uniquement les plaquettes lorsqu’elles sont émoussées ou endommagées . Les plaquettes sont disponibles dans une grande variété de matériaux et de géométries, offrant ainsi une flexibilité et une polyvalence considérables . Les outils à plaquettes amovibles sont largement utilisés dans les opérations de tournage en raison de leur facilité d’utilisation et de leur économie de temps .

- Outils en carbure monobloc : Ces outils sont fabriqués en carbure de tungstène et présentent une grande résistance à l’usure . Ils sont adaptés pour l’usinage de matériaux durs et abrasifs tels que l’acier inoxydable et les alliages de titane . Les outils en carbure monobloc sont disponibles dans une variété de géométries de coupe pour répondre aux besoins spécifiques de chaque opération de tournage .

- Outils en acier rapide ( HSS ) : Les outils en acier rapide sont fabriqués à partir d’un acier haute performance . Ils offrent une bonne résistance à l’usure et conviennent aux opérations de tournage générales sur une large gamme de matériaux . Ces outils sont souvent utilisés dans les applications nécessitant une flexibilité et une capacité à absorber les vibrations .

- Outils en céramique : Les outils en céramique sont fabriqués à partir de matériaux céramiques durs, tels que l’oxyde d’aluminium et le nitrure de silicium . Ils sont extrêmement résistants à la chaleur et à l’usure, ce qui les rend idéaux pour les opérations de tournage à haute vitesse et l’usinage de matériaux réfractaires . Les outils en céramique sont souvent utilisés dans les applications aérospatiales et de haute précision .

Caractéristiques et utilisation des outils de tournage

Chaque type d’outil de tournage présente des caractéristiques distinctives qui le rendent adapté à certaines applications . Voici quelques-unes des caractéristiques clés à prendre en compte lors du choix d’un outil de tournage :

- Géométrie de coupe : Les outils de tournage sont disponibles dans une variété de géométries de coupe, telles que les outils à angle, les outils à plaquette positive, les outils à plaquette négative, etc . Chaque géométrie offre des avantages spécifiques en termes de finition de surface, d’évacuation des copeaux et de résistance à l’usure .

- Matériau de l’outil : Les outils de tournage peuvent être fabriqués à partir de différents matériaux, tels que le carbure de tungstène, l’acier rapide ou la céramique . Chaque matériau offre des propriétés spécifiques en termes de résistance à l’usure, de conductivité thermique et de durée de vie de l’outil .

- Type de coupe : Les outils de tournage peuvent être utilisés pour des coupes en avalant, des coupes en avalant à pleine largeur, des coupes en avalant en plongée, des coupes en avalant par filetage, etc . Chaque type de coupe est adapté à des opérations spécifiques et peut influencer la vitesse de coupe, l’avance et la profondeur de passe .

Conseils pratiques pour l’affûtage et l’entretien des outils de tournage

- Affûtez régulièrement les outils de tournage pour maintenir des performances optimales . Suivez les recommandations du fabricant pour l’affûtage et utilisez des dispositifs d’affûtage appropriés pour obtenir des arêtes de coupe nettes .

- Vérifiez l’usure de l’outil de coupe et remplacez-le lorsque nécessaire . L’utilisation d’outils émoussés peut entraîner une mauvaise qualité de surface, une usure excessive de l’outil et une réduction de la durée de vie de l’outil .

- Assurez-vous que les outils de tournage sont correctement fixés dans le porte-outil pour éviter les vibrations excessives et les problèmes de précision .

- Nettoyez les copeaux et les débris de l’outil de coupe après chaque opération de tournage . Utilisez des brosses appropriées et des lubrifiants pour faciliter le processus de nettoyage .

- Stockez les outils de tournage dans un endroit sec et propre pour éviter la corrosion et les dommages .

Les outils de tournage sont des éléments essentiels pour réaliser des opérations de tournage efficaces et précises . En choisissant les bons types d’outils de coupe et en tenant compte des caractéristiques spécifiques, vous pouvez améliorer la qualité de l’usinage, prolonger la durée de vie de l’outil et optimiser la productivité . N’oubliez pas de prendre en considération la géométrie de coupe, le matériau de l’outil et le type de coupe approprié à chaque opération de tournage . En effectuant un affûtage régulier, en assurant un bon entretien et en choisissant les outils adaptés à vos besoins, vous pourrez atteindre des performances optimales lors de vos opérations de tournage sur les tubes en acier .

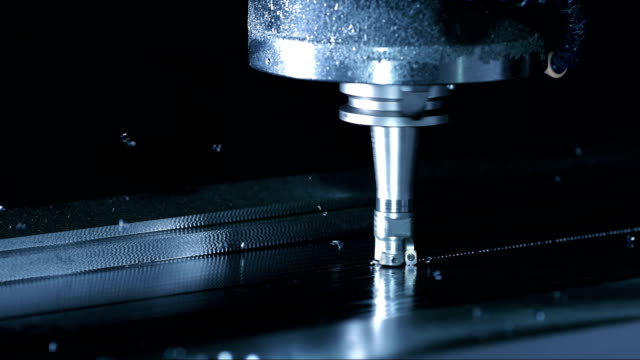

Réalisation du tournage mécanique : Étapes essentielles

Le tournage mécanique est une technique couramment utilisée dans l’usinage des tubes en acier . Cette section vous guidera à travers les étapes essentielles de la réalisation du tournage mécanique . En suivant une séquence logique, vous apprendrez comment préparer la machine, monter la pièce, choisir les bons outils, régler les paramètres de coupe et effectuer le tournage de manière précise et efficace . Nous vous fournirons également des conseils pratiques pour éviter les erreurs courantes et obtenir des résultats de haute qualité .

Étape 1 : Préparation de la machine

Avant de commencer le tournage mécanique, il est essentiel de préparer la machine pour assurer son bon fonctionnement . Assurez-vous que la machine est correctement alignée et en bon état de fonctionnement . Vérifiez également les lubrifiants, les systèmes de refroidissement et les autres composants essentiels pour garantir des conditions de travail optimales .

Étape 2 : Montage de la pièce

Montez la pièce sur la machine de tournage en utilisant un mandrin adapté ou un système de serrage approprié . Assurez-vous que la pièce est correctement centrée et solidement fixée pour éviter tout désalignement ou mouvement indésirable pendant l’usinage . Si nécessaire, utilisez des dispositifs de centrage et de serrage supplémentaires pour garantir la stabilité de la pièce .

Étape 3 : Choix des outils de coupe

Sélectionnez les bons outils de coupe en fonction de la géométrie de la pièce, du matériau à usiner et des opérations spécifiques que vous souhaitez réaliser . Assurez-vous que les outils sont en bon état, correctement affûtés et adaptés aux conditions de coupe requises . Utilisez des outils de haute qualité pour obtenir des résultats précis et éviter les problèmes tels que les vibrations excessives et l’usure prématurée de l’outil .

Étape 4 : Réglage des paramètres de coupe

Configurez les paramètres de coupe appropriés pour le tournage de la pièce en acier . Cela comprend la vitesse de rotation de la pièce, l’avance de l’outil de coupe, la profondeur de passe et la vitesse de coupe . Consultez les recommandations du fabricant de l’outil et référez-vous aux données techniques pour déterminer les paramètres optimaux en fonction du matériau de la pièce et des spécifications requises .

Étape 5 : Tournage de la pièce

Commencez le processus de tournage en engageant l’outil de coupe dans la pièce . Veillez à maintenir une pression constante tout en évitant les vibrations excessives . Utilisez des mouvements réguliers et fluides pour enlever la matière de manière uniforme . Contrôlez régulièrement la qualité de la surface usinée et effectuez des ajustements si nécessaire pour atteindre les spécifications requises .

Conseils pratiques pour le tournage mécanique

- Surveillez attentivement l’état de l’outil de coupe pendant le tournage . Remplacez-le dès qu’il montre des signes d’usure excessive ou de détérioration .

- Respectez les consignes de sécurité lors du tournage mécanique, en portant des équipements de protection individuelle tels que des lunettes de sécurité et des gants .

- Contrôlez régulièrement les dimensions et la qualité de la surface usinée pour vous assurer que les spécifications sont respectées . Effectuez des ajustements si nécessaire .

- Nettoyez soigneusement la machine et l’aire de travail après chaque opération de tournage pour maintenir un environnement propre et sûr .

La réalisation du tournage mécanique sur les tubes en acier requiert une préparation minutieuse, un choix judicieux des outils de coupe et une configuration appropriée des paramètres de coupe . En suivant les étapes essentielles, en utilisant des outils de haute qualité et en respectant les bonnes pratiques, vous pouvez obtenir des résultats précis et de haute qualité . N’oubliez pas de surveiller l’état de l’outil de coupe, de contrôler régulièrement la qualité de la surface usinée et de prendre des mesures de sécurité pour assurer un processus d’usinage efficace et sécurisé . Avec de la pratique et de l’expérience, vous serez en mesure de maîtriser l’art du tournage mécanique sur les tubes en acier et d’obtenir des pièces usinées selon les spécifications requises .

Autres opérations de tournage : Exploration des possibilités

En plus des opérations de base telles que le tournage intérieur et l’usinage mécanique, il existe de nombreuses autres opérations de tournage qui offrent une grande polyvalence dans la fabrication de pièces en acier . Ces techniques avancées permettent de réaliser des formes complexes, des filetages précis, des surfaces planes et bien d’autres caractéristiques spécifiques . Dans cette section, nous explorerons ces différentes opérations de tournage et vous présenterons les méthodes et les outils spécifiques nécessaires pour les réaliser avec succès .

- Tournage conique : Le tournage conique est utilisé pour créer des surfaces coniques sur les pièces en acier . Cela peut être réalisé en utilisant un chariot transversal incliné ou un dispositif spécialisé pour ajuster l’angle de coupe . Des outils de coupe adaptés sont utilisés pour obtenir des formes précises et des finitions de surface de haute qualité .

- Filetage : Le filetage consiste à créer des filets ou des rainures en spirale sur la surface extérieure d’une pièce . Cela peut être réalisé à l’aide d’un outil de coupe fileté spécifique, tel qu’un taraud, ou d’un dispositif de filetage sur la machine de tournage . Les filetages peuvent être réalisés selon différentes normes et spécifications, en fonction des besoins de la pièce .

- Dressage : Le dressage est utilisé pour obtenir des surfaces planes et perpendiculaires à l’axe de la pièce . Cela peut être réalisé en utilisant un outil de coupe spécifique, tel qu’un outil de dressage, qui élimine la matière en une passe linéaire . Le dressage est couramment utilisé pour obtenir des surfaces d’appui, des faces de joints ou des surfaces de référence .

- Rainurage : Le rainurage consiste à créer des rainures ou des cannelures sur la surface de la pièce . Cela peut être réalisé à l’aide d’outils de coupe spécifiques, tels que des outils à rainurer ou des outils à gorge, qui permettent de réaliser des formes précises . Le rainurage est utilisé pour des applications telles que la création de cannelures pour les joints toriques ou les systèmes d’étanchéité .

- Chanfreinage : Le chanfreinage est utilisé pour créer des chanfreins ou des biseaux sur les bords des pièces en acier . Cela peut être réalisé à l’aide d’outils de coupe spécifiques, tels que des fraises à chanfreiner, qui éliminent une petite quantité de matière pour obtenir des bords biseautés . Le chanfreinage est couramment utilisé pour éliminer les bords tranchants et faciliter l’assemblage des pièces .

- Ébauche et finition : L’ébauche consiste à enlever rapidement une grande quantité de matière lors du tournage d’une pièce, tandis que la finition consiste à obtenir une surface lisse et de haute qualité . Différents outils de coupe et paramètres de coupe peuvent être utilisés pour l’ébauche et la finition, en fonction de la précision et de la qualité de surface requises .

- Profilage : Le profilage consiste à créer des formes spécifiques sur la surface d’une pièce en acier . Cela peut être réalisé à l’aide d’outils de coupe spécifiques, tels que des outils à profiler, qui permettent de sculpter la pièce selon les spécifications requises . Le profilage est utilisé pour créer des formes complexes, des rainures décoratives ou des contours précis .

Il est important de choisir les bons outils de coupe, de régler les paramètres de coupe adéquats et de suivre des techniques appropriées pour chaque opération de tournage spécifique . Les machines de tournage modernes offrent une grande précision et une variété d’options pour réaliser ces opérations avancées . Assurez-vous de consulter les recommandations du fabricant de la machine et des outils de coupe, et de vous familiariser avec les techniques de tournage spécifiques à chaque opération .

Les opérations de tournage avancées offrent une grande polyvalence dans la fabrication de pièces en acier . En explorant des techniques telles que le tournage conique, le filetage, le dressage, le rainurage et bien d’autres, vous pouvez créer des formes complexes, des surfaces précises et des caractéristiques spécifiques . Choisissez les outils de coupe appropriés, réglez les paramètres de coupe adéquats et suivez les bonnes pratiques pour obtenir des résultats de haute qualité . Expérimentez et développez vos compétences pour maîtriser ces opérations de tournage avancées et repousser les limites de la fabrication de pièces en acier .

Retrouvez également sur notre forum quelles sont les 4 opérations basiques d’usinage …

Machines de tournage : Tour à métaux et autres équipements

Les machines de tournage sont des équipements essentiels dans le processus d’usinage des tubes en acier . Elles permettent de réaliser des opérations de tournage précises et efficaces . Dans cette section, nous vous présenterons différents types de machines de tournage, notamment le tour à métaux conventionnel et le tour CNC ( Commande Numérique par Ordinateur ) . Vous apprendrez leurs fonctionnalités, leurs avantages et leurs limitations, ainsi que des conseils pour choisir la machine adaptée à vos besoins spécifiques .

Tour à métaux conventionnel

Le tour à métaux conventionnel est une machine polyvalente utilisée depuis des décennies dans l’industrie de l’usinage . Il est composé d’un bâti solide, d’une broche motorisée et d’un chariot qui se déplace le long de l’axe de rotation . Les opérations de tournage sont réalisées manuellement à l’aide de commandes manuelles pour ajuster l’avance, la vitesse de rotation et la profondeur de passe . Les tours à métaux conventionnels sont appréciés pour leur simplicité d’utilisation, leur polyvalence et leur coût relativement abordable .

Avantages du tour à métaux conventionnel

- Polyvalence : Le tour à métaux conventionnel permet de réaliser une large gamme d’opérations de tournage, du tournage extérieur au tournage intérieur, du filetage au chanfreinage .

- Contrôle manuel : Les opérations sont effectuées manuellement, ce qui offre une flexibilité et un contrôle précis de chaque mouvement .

- Coût abordable : Les tours à métaux conventionnels sont généralement moins coûteux que les tours CNC, ce qui les rend accessibles à un plus large éventail d’entreprises .

Limitations du tour à métaux conventionnel

- Compétences requises : L’utilisation d’un tour à métaux conventionnel nécessite une certaine expertise et expérience pour obtenir des résultats précis et de haute qualité .

- Productivité limitée : Les opérations manuelles peuvent être plus lentes que celles réalisées sur des tours CNC, ce qui peut limiter la productivité globale .

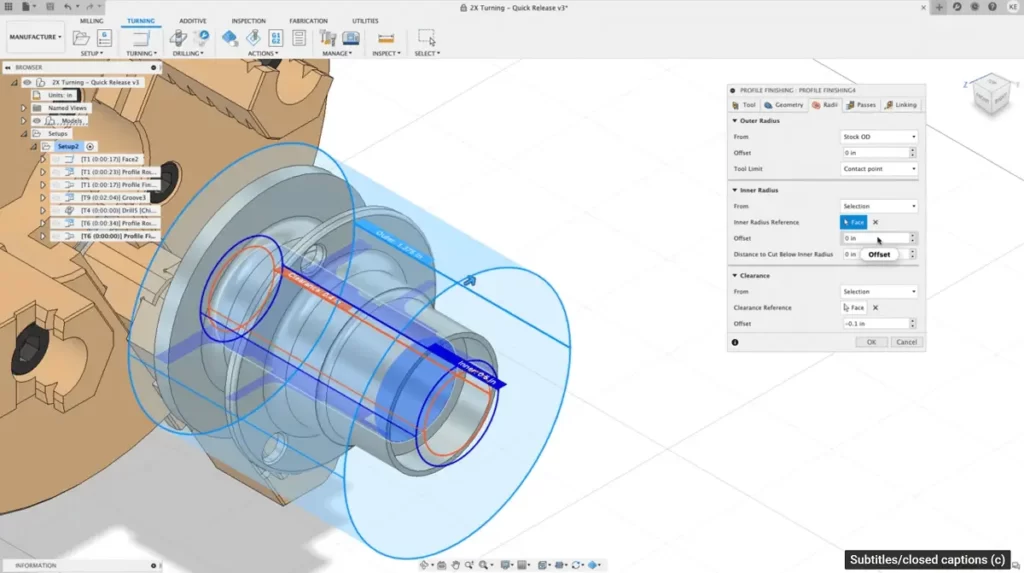

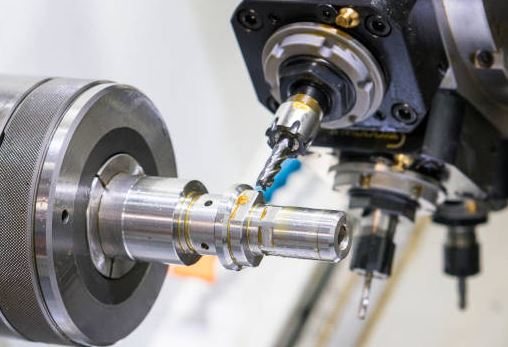

Tour CNC ( Commande Numérique par Ordinateur )

Le tour CNC est une machine de tournage automatisée contrôlée par ordinateur . Il est équipé d’un système de commande numérique qui permet de programmer les opérations de tournage avec précision . Les tours CNC offrent une grande précision, une productivité élevée et une répétabilité constante des opérations .

Avantages du tour CNC

- Programmation précise : Les opérations de tournage sont programmées à l’aide de logiciels de commande numérique, ce qui permet d’obtenir une précision élevée et une répétabilité constante .

- Productivité élevée : Les tours CNC peuvent fonctionner de manière continue et automatisée, ce qui permet d’augmenter la productivité et d’optimiser les temps d’usinage .

- Flexibilité : Les tours CNC offrent une grande flexibilité en termes de création de formes complexes, de réalisation de filetages précis et d’autres opérations avancées .

Limitations du tour CNC

- Coût élevé : Les tours CNC sont généralement plus coûteux que les tours à métaux conventionnels, ce qui peut représenter un investissement plus important .

- Formation requise : L’utilisation d’un tour CNC nécessite une formation spécialisée pour maîtriser les logiciels de commande numérique et optimiser les paramètres d’usinage .

Conseils pour choisir la machine de tournage adaptée

- Évaluez vos besoins spécifiques en termes de volume de production, de complexité des pièces, de précision requise et de budget disponible .

- Considérez le niveau de compétence de vos opérateurs et la disponibilité de formation spécialisée pour les machines CNC .

- Consultez les fabricants et les fournisseurs pour obtenir des conseils et des recommandations sur les machines adaptées à votre activité .

- Pensez à l’avenir et à l’évolutivité de votre activité . Une machine CNC peut offrir des possibilités d’expansion et d’automatisation plus grandes à long terme .

Les machines de tournage, qu’il s’agisse de tours à métaux conventionnels ou de tours CNC, jouent un rôle essentiel dans le processus d’usinage des tubes en acier . Le choix entre un tour à métaux conventionnel et un tour CNC dépendra de vos besoins spécifiques en termes de polyvalence, de précision, de productivité et de budget . Les tours à métaux conventionnels offrent une approche manuelle plus flexible et abordable, tandis que les tours CNC offrent une automatisation précise et une productivité élevée . Évaluez soigneusement vos besoins et consultez des experts pour choisir la machine de tournage qui convient le mieux à votre entreprise .

Le tournage en pratique : Conseils et astuces pour des résultats optimaux

Pour obtenir des résultats optimaux lors du tournage des tubes en acier, il est important de suivre des bonnes pratiques et de connaître les astuces du métier . Dans cette section, nous partagerons des conseils pratiques qui vous aideront à améliorer votre efficacité, votre précision et votre sécurité lors du processus de tournage .

Choix du matériau

- Sélectionnez le matériau de la pièce en fonction des spécifications requises, de la résistance et de la facilité d’usinage .

- Considérez les propriétés du matériau telles que la dureté, la ductilité et la résistance à l’usure .

Fixation de la pièce

- Assurez-vous que la pièce est correctement fixée et centrée sur la machine de tournage pour éviter les vibrations et les mouvements indésirables .

- Utilisez des dispositifs de serrage appropriés et vérifiez régulièrement leur état pour assurer une fixation sécurisée .

Utilisation des lubrifiants

- Utilisez des lubrifiants ou des fluides de coupe adaptés pour faciliter l’usinage et prolonger la durée de vie de l’outil de coupe .

- Appliquez régulièrement les lubrifiants sur la zone de coupe pour réduire la friction et dissiper la chaleur .

Contrôle des vibrations

- Surveillez les vibrations pendant le processus de tournage, car elles peuvent affecter la qualité de la surface usinée et la durée de vie de l’outil .

- Assurez-vous que la pièce est correctement fixée, utilisez des outils de coupe appropriés et évitez les avances excessives pour minimiser les vibrations .

Surveillance des paramètres de coupe

- Contrôlez régulièrement les paramètres de coupe tels que la vitesse de rotation de la pièce, l’avance de l’outil et la profondeur de passe .

- Effectuez des ajustements si nécessaire pour maintenir des paramètres optimaux en fonction du matériau de la pièce et des spécifications requises .

Affûtage des outils

- Veillez à affûter régulièrement les outils de coupe pour maintenir leur tranchant et leur performance .

- Utilisez des dispositifs d’affûtage adaptés et suivez les recommandations du fabricant pour obtenir des résultats optimaux .

Contrôle de la qualité

- Contrôlez régulièrement la qualité de la surface usinée pour vous assurer qu’elle répond aux spécifications requises .

- Utilisez des instruments de mesure tels que des micromètres, des calibres et des rugosimètres pour vérifier les dimensions et la finition de la surface .

- Respectez toujours les consignes de sécurité lors du tournage, en portant des équipements de protection individuelle tels que des lunettes de sécurité et des gants .

- Familiarisez-vous avec les procédures d’urgence et assurez-vous que les dispositifs de sécurité de la machine sont en bon état de fonctionnement .

En suivant ces conseils pratiques, vous pourrez améliorer votre efficacité, votre précision et votre sécurité lors du tournage des tubes en acier . N’hésitez pas à expérimenter et à ajuster vos techniques en fonction des besoins spécifiques de chaque projet . Avec de la pratique et de l’expérience, vous développerez des compétences solides et obtiendrez des résultats optimaux dans vos opérations de tournage .

Usinage sur tour : Procédures et bonnes pratiques

L’usinage sur tour est une compétence essentielle pour tout opérateur de machine à tournage . Dans cette section, nous vous guiderons à travers les procédures et les bonnes pratiques pour usiner une pièce sur un tour . Vous apprendrez comment choisir et fixer la pièce, effectuer les différentes opérations de tournage, utiliser les outils de coupe de manière efficace, mesurer et contrôler les dimensions, et réaliser les finitions nécessaires . Des exemples concrets illustreront chaque étape du processus .

- Sélectionnez une pièce en fonction des spécifications requises, en tenant compte de la taille, de la forme et du matériau .

- Assurez-vous que la pièce est correctement fixée sur le tour à l’aide d’un mandrin, d’un système de serrage ou d’autres dispositifs de fixation appropriés . Vérifiez que la pièce est bien centrée et solidement fixée pour éviter tout désalignement ou mouvement indésirable pendant l’usinage .

- Choisissez les outils de coupe adaptés en fonction de la géométrie de la pièce, du matériau à usiner et des opérations spécifiques que vous souhaitez réaliser .

- Assurez-vous que les outils sont en bon état, correctement affûtés et bien fixés dans le porte-outil . Vérifiez leur alignement et leur stabilité avant de commencer l’usinage .

- Configurez les paramètres de coupe appropriés en fonction du matériau de la pièce, de la profondeur de passe, de la vitesse de rotation et de l’avance de l’outil .

- Suivez les recommandations du fabricant de l’outil et référez-vous aux données techniques pour déterminer les paramètres optimaux . Effectuez des ajustements si nécessaire pour obtenir les spécifications requises .

- Commencez l’usinage en engageant l’outil de coupe dans la pièce . Suivez une séquence logique en effectuant les différentes opérations de tournage telles que le tournage extérieur, le tournage intérieur, le filetage, le chanfreinage, etc .

- Maintenez une pression constante et utilisez des mouvements réguliers et fluides pour enlever la matière de manière uniforme . Soyez attentif aux vibrations excessives et ajustez les paramètres de coupe si nécessaire .

- Utilisez des instruments de mesure tels que des micromètres, des calibres, des jauges et des rugosimètres pour mesurer et contrôler les dimensions de la pièce usinée .

- Contrôlez régulièrement la qualité de la surface usinée pour vous assurer qu’elle répond aux spécifications requises . Effectuez des ajustements si nécessaire pour atteindre les tolérances dimensionnelles et les finitions nécessaires .

- Une fois l’usinage principal terminé, effectuez les finitions nécessaires telles que le polissage, le meulage ou le dressage pour obtenir la qualité de surface et les caractéristiques de forme souhaitées .

- Utilisez des outils et des techniques appropriés pour réaliser les finitions de manière précise et soignée .

Il est essentiel de suivre ces procédures et ces bonnes pratiques pour obtenir des résultats optimaux lors de l’usinage sur tour . Soyez attentif à la sécurité tout au long du processus, en portant des équipements de protection individuelle et en suivant les procédures de sécurité de l’atelier . N’hésitez pas à expérimenter, à développer vos compétences et à consulter les experts pour améliorer vos techniques d’usinage sur tour . Avec de la pratique et de l’expérience, vous serez en mesure de maîtriser cette compétence essentielle et d’obtenir des pièces usinées selon les spécifications requises .

Tournage et métallurgie : L’importance de l’industrie

Le tournage des tubes en acier joue un rôle crucial dans l’industrie de la métallurgie . Cette section mettra en évidence l’importance de l’industrie de l’usinage, son impact sur d’autres secteurs économiques et son rôle dans la fabrication de produits de haute qualité . Nous mettrons également en évidence les normes de qualité, les certifications et les exigences spécifiques auxquelles les fabricants doivent se conformer pour garantir des résultats fiables et durables .

L’importance de l’industrie de l’usinage

- L’industrie de l’usinage, y compris le tournage des tubes en acier, est essentielle dans la fabrication de pièces et de composants pour de nombreux secteurs économiques tels que l’automobile, l’aérospatiale, l’énergie, la construction, …

- Les opérations de tournage permettent de créer des pièces précises, adaptées aux spécifications, et jouent un rôle clé dans la fabrication de produits finaux de haute qualité .

Impact sur d’autres secteurs économiques

- L’industrie de l’usinage soutient de nombreux autres secteurs économiques en fournissant des pièces et des composants essentiels à leur fonctionnement .

- Par exemple, dans le secteur de l’automobile, le tournage des tubes en acier est crucial pour la fabrication de moteurs, d’essieux, de suspensions, de systèmes de transmission, …

Normes de qualité et certifications

- Les fabricants d’usinage sont tenus de respecter des normes de qualité strictes pour garantir des produits fiables et durables .

- Des certifications telles que la norme ISO 9001 garantissent la conformité aux exigences de qualité et la mise en place de systèmes de gestion de la qualité efficaces .

Exigences spécifiques de l’industrie

- L’industrie de l’usinage des tubes en acier a des exigences spécifiques en termes de tolérances dimensionnelles, de finitions de surface, de résistance aux contraintes, …

- Les fabricants doivent être capables de répondre à ces exigences en utilisant des équipements de pointe, des techniques de tournage avancées et des matériaux de haute qualité .

Collaboration avec les clients

- Les fabricants d’usinage collaborent étroitement avec leurs clients pour comprendre leurs besoins spécifiques, leurs spécifications et leurs contraintes techniques .

- Cette collaboration permet d’optimiser les processus de tournage, d’identifier des solutions innovantes et d’assurer la satisfaction des clients .

Recherche et développement

- L’industrie de l’usinage est en constante évolution, avec des progrès technologiques et des innovations qui permettent d’améliorer l’efficacité, la précision et la durabilité des opérations de tournage .

- Les fabricants investissent dans la recherche et le développement pour rester à la pointe de la technologie et répondre aux besoins changeants du marché .

L’industrie de l’usinage, y compris le tournage des tubes en acier, joue un rôle vital dans la fabrication de produits de haute qualité pour divers secteurs économiques . Les fabricants d’usinage doivent respecter des normes de qualité rigoureuses, travailler en collaboration avec leurs clients et investir dans la recherche et le développement pour rester compétitifs sur le marché . Grâce à leur expertise, leur savoir-faire et leur engagement envers l’excellence, ils contribuent à la croissance de l’industrie de la métallurgie et à l’innovation technologique .

L’entreprise d’usinage : Rôle et expertise

Les entreprises d’usinage jouent un rôle essentiel dans la réalisation des opérations de tournage des tubes en acier . Dans cette section, nous examinerons le rôle d’une entreprise d’usinage, ses compétences et son expertise spécifique dans le domaine du tournage . Nous discuterons également des critères à prendre en compte lors du choix d’un partenaire d’usinage et des avantages potentiels de collaborer avec des professionnels qualifiés .

Rôle d’une entreprise d’usinage

- Une entreprise usinage est spécialisée dans la fabrication de pièces métalliques en utilisant des machines-outils, telles que des tours, pour réaliser des opérations de tournage .

- Son rôle principal est de transformer les tubes en acier bruts en pièces usinées conformes aux spécifications du client .

Compétences et expertise en tournage

- Les entreprises d’usinage possèdent une expertise approfondie dans les techniques de tournage des tubes en acier .

- Elles maîtrisent les connaissances techniques, les compétences en programmation, l’utilisation des outils de coupe et le contrôle de la qualité nécessaires pour obtenir des résultats précis et de haute qualité .

Critères de choix d’un partenaire d’usinage

- Capacités techniques : Vérifiez si l’entreprise dispose de machines modernes, d’outils de coupe de qualité et d’une équipe compétente pour répondre à vos besoins spécifiques en tournage des tubes en acier .

- Expérience et expertise : Renseignez-vous sur l’expérience de l’entreprise dans le domaine de l’usinage des tubes en acier et vérifiez ses références clients .

- Certification et normes de qualité : Assurez-vous que l’entreprise est certifiée et respecte les normes de qualité en vigueur pour garantir des résultats fiables et conformes .

Avantages de collaborer avec des professionnels qualifiés

- Expertise technique : Travailler avec des professionnels qualifiés en tournage des tubes en acier vous assure un niveau élevé de compétence et de connaissances spécialisées .

- Qualité et précision : Les entreprises d’usinage expérimentées ont les compétences nécessaires pour réaliser des opérations de tournage précises, répondant aux tolérances dimensionnelles et aux finitions de surface requises .

- Délais de production respectés : Les professionnels qualifiés sont en mesure de gérer efficacement les délais de production et de fournir des pièces dans les délais convenus .

- Collaboration personnalisée : Les entreprises d’usinage expérimentées peuvent collaborer étroitement avec vous, en vous offrant des conseils d’experts, des solutions personnalisées et une flexibilité dans l’adaptation à vos besoins spécifiques .

Collaborer avec une entreprise d’usinage qualifiée dans le tournage des tubes en acier présente de nombreux avantages . Leur expertise, leur équipement moderne et leurs compétences techniques garantissent des résultats de haute qualité, répondant aux spécifications requises . Prenez le temps de choisir un partenaire d’usinage qui répond à vos exigences spécifiques en termes de capacités techniques, d’expérience et de certifications . Une collaboration efficace avec des professionnels qualifiés vous permettra de bénéficier de pièces usinées de qualité, de respecter les délais de production et de maximiser la valeur ajoutée pour votre entreprise .

Usinage de l’acier : Techniques spécifiques pour des résultats précis

L’acier est l’un des matériaux les plus couramment usinés lors du tournage des tubes . Dans cette section, nous explorerons les techniques spécifiques à utiliser lors de l’usinage de l’acier . Vous découvrirez les facteurs importants à prendre en compte, tels que la dureté de l’acier, la température de coupe, les outils de coupe adaptés et les méthodes de refroidissement efficaces . Des exemples pratiques vous aideront à comprendre comment obtenir des résultats précis et de haute qualité lors de l’usinage de l’acier .

- Dureté de l’acier : L’acier peut avoir une large gamme de dureté, ce qui nécessite l’utilisation d’outils de coupe appropriés pour assurer une coupe efficace et réduire l’usure de l’outil .

- Température de coupe : L’usinage de l’acier peut générer une chaleur importante . Il est essentiel de contrôler la température de coupe pour éviter la déformation de la pièce et l’usure prématurée de l’outil .

- Vitesse de coupe : La vitesse de coupe doit être adaptée à la dureté de l’acier . Une vitesse trop faible peut provoquer des vibrations et une mauvaise finition, tandis qu’une vitesse trop élevée peut entraîner une surchauffe et une usure excessive de l’outil .

Outils de coupe adaptés

- Les aciers plus durs nécessitent des outils de coupe revêtus de carbure ou de céramique, qui offrent une meilleure résistance à l’usure .

- Les aciers plus doux peuvent être usinés avec des outils en acier rapide ( HSS ) ou des plaquettes en carbure .

Méthodes de refroidissement

- Utilisez des lubrifiants de coupe spécialement formulés pour l’usinage de l’acier afin de réduire la chaleur et la friction pendant le processus de coupe .

- Les liquides de refroidissement peuvent être appliqués directement sur la zone de coupe pour évacuer la chaleur et prolonger la durée de vie de l’outil .

Contrôle de la température

- Surveillez régulièrement la température de coupe pour éviter la surchauffe de l’acier . Utilisez des capteurs de température et des techniques de refroidissement appropriées pour maintenir la température dans une plage acceptable .

Surveillance de l’usure de l’outil

- Contrôlez régulièrement l’usure de l’outil de coupe en inspectant ses arêtes et en mesurant sa longueur .

- Remplacez l’outil lorsque son usure atteint un niveau critique pour assurer la précision et la qualité de l’usinage .

Stabilité du processus

- Assurez-vous que la pièce est correctement fixée pour minimiser les vibrations et les déformations pendant l’usinage de l’acier .

- Utilisez des outils de coupe rigides et maintenez des paramètres de coupe stables pour obtenir des résultats précis et une finition de surface de haute qualité .

En utilisant ces techniques spécifiques lors de l’usinage de l’acier, vous pourrez obtenir des résultats précis et de haute qualité . N’oubliez pas d’ajuster les paramètres de coupe en fonction de la dureté de l’acier, de surveiller la température de coupe et de contrôler l’usure de l’outil . Collaborer avec des experts en usinage de l’acier peut également vous aider à optimiser vos techniques et à obtenir des résultats fiables et durables dans vos opérations de tournage .

Le tournage et ses applications : Polyvalence et utilité

Le tournage des tubes en acier présente une grande polyvalence et trouve de nombreuses applications dans différents secteurs industriels . Dans cette section, nous explorerons les domaines où le tournage est largement utilisé, tels que l’aéronautique, l’automobile, la construction navale, l’industrie pétrolière, etc . Nous mettrons en évidence les avantages du tournage par rapport à d’autres techniques d’usinage et les raisons pour lesquelles il est choisi dans diverses applications .

Applications dans l’aéronautique

- Le tournage est largement utilisé dans l’industrie aéronautique pour la fabrication de pièces critiques telles que les arbres d’hélice, les composants du train d’atterrissage, les structures internes des moteurs, …

- Les avantages du tournage dans ce domaine incluent la précision dimensionnelle, la capacité à usiner des matériaux résistants à haute température, ainsi que la possibilité de réaliser des formes complexes avec une grande précision .

Applications dans l’automobile

- Le tournage est essentiel dans la fabrication d’une large gamme de composants automobiles tels que les arbres de transmission, les pistons, les culasses, les moyeux de roue, …

- Les avantages du tournage dans l’industrie automobile incluent la production de pièces avec des tolérances dimensionnelles strictes, une grande reproductibilité, une efficacité de production élevée et la possibilité d’usiner des matériaux variés .

Applications dans la construction navale

- Le tournage est largement utilisé dans la fabrication de composants pour les navires, tels que les arbres d’hélice, les hélices, les systèmes de propulsion, les parties internes des moteurs marins, …

- Les avantages du tournage dans ce secteur incluent la capacité à usiner des pièces de grande taille, à obtenir des finitions de surface de haute qualité et à répondre aux normes de résistance et de durabilité requises .

Applications dans l’industrie pétrolière

- Le tournage est utilisé dans la fabrication de pièces pour l’industrie pétrolière, telles que les tiges de forage, les vannes, les raccords, les composants pour les plates-formes offshore, …

- Les avantages du tournage dans ce domaine incluent la capacité à usiner des matériaux résistants à la corrosion, la précision dans les tolérances dimensionnelles et la fiabilité des pièces pour les environnements extrêmes .

Avantages du tournage par rapport à d’autres techniques d’usinage

- Polyvalence : Le tournage permet d’usiner une grande variété de formes et de dimensions de pièces, allant des pièces de petite taille aux pièces de grande envergure .

- Précision dimensionnelle : Le tournage offre une grande précision dans les tolérances dimensionnelles, permettant de produire des pièces aux spécifications requises .

- Finition de surface : Le tournage permet d’obtenir des finitions de surface de haute qualité, réduisant ainsi les opérations de finition supplémentaires .

- Efficacité de production : Le tournage offre une efficacité de production élevée, permettant de fabriquer des pièces en série avec une grande reproductibilité .

Le tournage des tubes en acier présente une polyvalence et une utilité étendues dans de nombreux secteurs industriels . Son importance réside dans sa capacité à usiner des pièces de haute précision, à répondre aux normes de qualité strictes et à fournir des composants essentiels pour diverses applications . En raison de ses avantages par rapport à d’autres techniques d’usinage, le tournage est souvent le choix privilégié dans les industries où la précision, la reproductibilité et la qualité des pièces sont primordiales .

Tour mécanique : Définition et fonctionnement

Le tour mécanique, également connu sous le nom de tour conventionnel, est une machine essentielle dans le tournage des tubes en acier . Dans cette section, nous expliquerons en détail le fonctionnement d’un tour mécanique, ses composants, son utilisation et les opérations qu’il peut effectuer . Vous découvrirez comment régler les paramètres de la machine, utiliser les différents outils de coupe et obtenir des résultats précis grâce à cette machine polyvalente .

Définition du tour mécanique

- Un tour mécanique est une machine-outil utilisée pour réaliser des opérations de tournage, c’est-à-dire pour enlever de la matière d’un tube en acier en rotation, afin de lui donner une forme spécifique .

- Il est composé de différents éléments, tels que le banc, le chariot, la broche, l’outil de coupe et le mandrin, qui permettent de réaliser les opérations de tournage .

Fonctionnement du tour mécanique

- Le tour mécanique fonctionne selon le principe de l’enlèvement de matière par rotation . Le tube en acier est fixé dans le mandrin, qui est ensuite serré pour maintenir la pièce en place .

- La broche du tour, qui est reliée au moteur, fait tourner la pièce à une vitesse définie . Le chariot, contrôlé par un système de vis, déplace l’outil de coupe le long de la pièce pour enlever la matière et lui donner la forme souhaitée .

- Le mouvement de l’outil de coupe peut être réglé pour effectuer des opérations de tournage extérieur, intérieur, conique, filetage, …

Composants du tour mécanique

- Le banc : C’est la base de la machine sur laquelle sont montés les autres composants . Il assure la stabilité et la rigidité de la machine .

- La broche : C’est l’élément rotatif principal qui fait tourner la pièce fixée dans le mandrin .

- Le chariot transversal : Il permet le déplacement de l’outil de coupe perpendiculairement à l’axe de rotation de la pièce .

- Le chariot longitudinal : Il permet le déplacement de l’outil de coupe le long de la pièce, parallèlement à l’axe de rotation .

- L’outil de coupe : Il enlève la matière de la pièce pour réaliser les opérations de tournage .

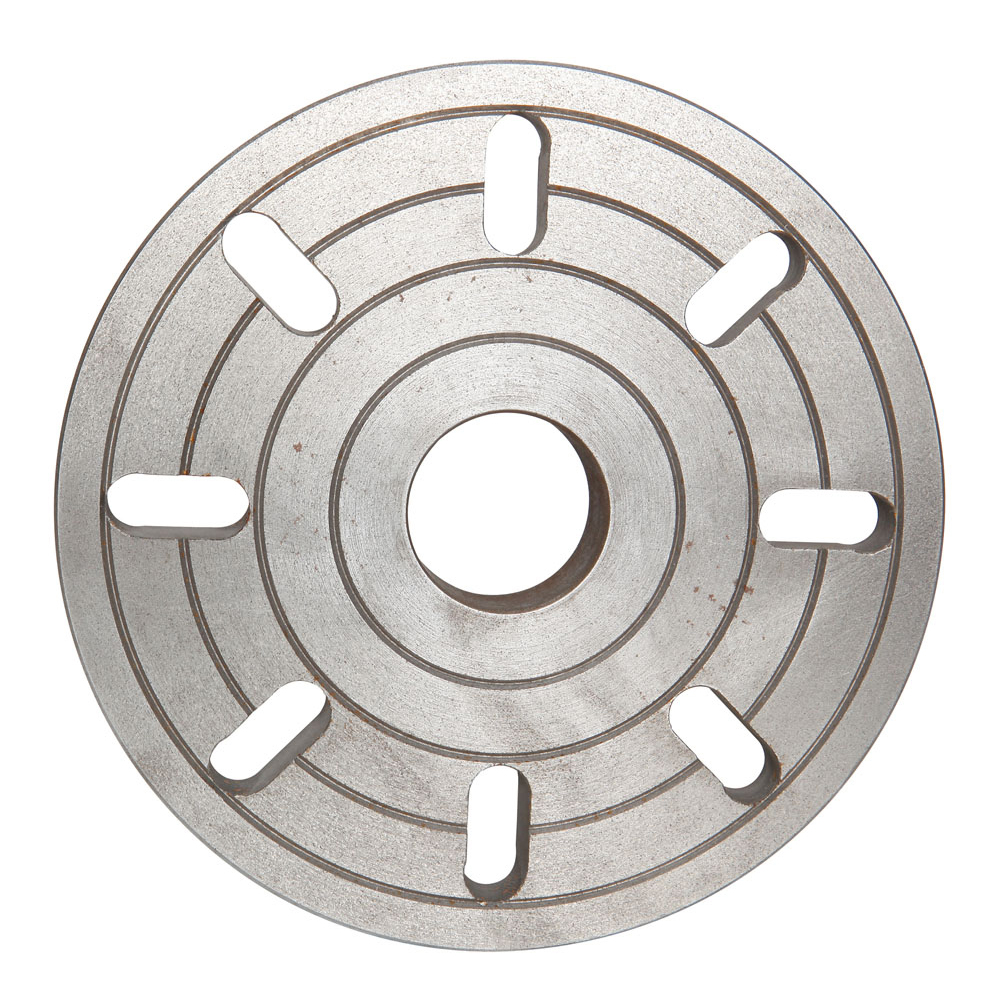

- Le mandrin : Il est utilisé pour fixer la pièce de manière sécurisée et stable pendant le processus de tournage .

Utilisation du tour mécanique

- Avant de commencer le tournage, il est important de préparer la machine en vérifiant les réglages et en assurant la sécurité .

- La pièce à usiner est fixée dans le mandrin, puis la vitesse de rotation de la broche est réglée en fonction de la dureté de l’acier et du type d’opération à effectuer .

- L’outil de coupe est positionné sur le chariot et réglé pour obtenir la profondeur de coupe souhaitée . Le chariot est ensuite déplacé le long de la pièce pour enlever la matière et réaliser les opérations de tournage .

- Pendant le processus de tournage, il est important de surveiller la qualité de la coupe, de vérifier les dimensions de la pièce et d’ajuster les paramètres de coupe si nécessaire .

Le tour mécanique est une machine polyvalente qui permet de réaliser une grande variété d’opérations de tournage sur les tubes en acier . Son fonctionnement repose sur le mouvement de rotation de la pièce fixée dans le mandrin, associé au déplacement de l’outil de coupe le long de la pièce . En utilisant correctement les réglages, les outils de coupe appropriés et en assurant une surveillance attentive, le tour mécanique permet d’obtenir des résultats précis et de haute qualité dans les opérations de tournage .

Paramètres de coupe en tournage : Réglages essentiels

Les paramètres de coupe sont des éléments clés pour obtenir des résultats optimaux lors du tournage des tubes en acier . Dans cette section, nous vous guiderons à travers les différents paramètres à prendre en compte, tels que la vitesse de coupe, l’avance, la profondeur de passe, l’angle d’attaque, etc . Vous apprendrez comment régler ces paramètres en fonction des caractéristiques de la pièce, du matériau et des conditions de coupe pour obtenir des résultats précis et de haute qualité .

- La vitesse de coupe correspond à la vitesse à laquelle l’outil de coupe se déplace le long de la pièce en une minute .

- Elle dépend du matériau de la pièce, de la dureté de l’acier, de la profondeur de passe et de la finition souhaitée .

- Pour déterminer la vitesse de coupe appropriée, vous pouvez vous référer aux tables de vitesses de coupe recommandées par les fabricants d’outils ou utiliser des formules spécifiques en fonction des paramètres de coupe .

- L’avance correspond à la distance parcourue par l’outil de coupe le long de la pièce par tour complet .

- Elle dépend de la vitesse de rotation de la pièce, du nombre de passes et de la géométrie de l’outil de coupe .

- Pour calculer l’avance, vous pouvez utiliser des formules spécifiques en fonction de ces paramètres, ou vous référer aux tables d’avance recommandées par les fabricants d’outils .

- La profondeur de passe correspond à la quantité de matière enlevée à chaque passage de l’outil de coupe .

- Elle dépend de la rigidité de la machine, de la dureté de l’acier et de la géométrie de l’outil de coupe .

- Pour déterminer la profondeur de passe appropriée, vous pouvez utiliser des formules spécifiques en fonction de ces paramètres ou vous référer aux recommandations des fabricants d’outils .

- L’angle d’attaque est l’angle formé entre la face de coupe de l’outil et la surface de la pièce .

- Il influence la formation des copeaux et l’efficacité de la coupe .

- Un angle d’attaque positif est généralement utilisé pour les aciers tendres, tandis qu’un angle négatif est préféré pour les aciers durs .

- La finition de la surface de la pièce peut être améliorée en utilisant une passe de finition légère après une passe de dégrossissage .

- La passe de finition consiste à réduire la profondeur de coupe et à augmenter la précision de la coupe pour obtenir une surface lisse et précise .

Il est important de noter que les paramètres de coupe peuvent varier en fonction des caractéristiques spécifiques de la pièce, du matériau, des tolérances dimensionnelles requises et des objectifs de finition . Il est recommandé de se référer aux recommandations des fabricants d’outils, aux tables de vitesses de coupe et aux formules spécifiques pour déterminer les paramètres de coupe optimaux .

Lorsque vous réglez les paramètres de coupe, il est également essentiel de surveiller attentivement le processus d’usinage, de mesurer et de vérifier régulièrement les dimensions de la pièce, ainsi que de contrôler l’usure de l’outil de coupe . Des ajustements appropriés peuvent être nécessaires en fonction des conditions réelles d’usinage pour maintenir la qualité et la précision du tournage .

En prenant en compte les différents paramètres de coupe et en les réglant avec précision, vous serez en mesure d’obtenir des résultats optimaux lors du tournage des tubes en acier . Cela vous permettra de réaliser des opérations de tournage précises, de garantir une qualité élevée et de maximiser l’efficacité de production .

Les différents types de tournage : Approches et applications

Le tournage peut être réalisé selon différents types d’approches en fonction des besoins spécifiques de la pièce à usiner . Dans cette section, nous explorerons les principaux types de tournage, tels que le tournage en avalant, le tournage en opposition, le tournage par enlèvement de matière, etc . Vous découvrirez les avantages et les applications de chaque type de tournage, ainsi que les situations dans lesquelles ils sont les plus appropriés .

Tournage en avalant

Le tournage en avalant est la méthode la plus couramment utilisée . L’outil de coupe se déplace dans le sens de la rotation de la pièce, en enlevant de la matière le long de son diamètre .

Cette approche permet d’obtenir des finitions de surface lisses et précises, et convient particulièrement pour les opérations de tournage extérieur .

Tournage en opposition

Le tournage en opposition implique que l’outil de coupe se déplace à contre-sens de la rotation de la pièce .

Cette approche est souvent utilisée pour l’usinage de matériaux fragiles ou difficiles à usiner, afin de minimiser les risques de vibrations et d’améliorer la qualité de la coupe .

Tournage par enlèvement de matière

Le tournage par enlèvement de matière consiste à usiner la pièce en enlevant des copeaux successifs à chaque passage de l’outil de coupe .

Cette méthode est utilisée lorsque des quantités importantes de matière doivent être enlevées, et peut être réalisée avec différentes approches, telles que le tournage en avalant ou le tournage en opposition .

Tournage de profil

Le tournage de profil permet de réaliser des formes spécifiques sur la surface de la pièce, telles que des rainures, des chanfreins, des filetages, …

Cette approche nécessite l’utilisation d’outils de coupe spécifiques, tels que des outils à plaquettes carbure ou des outils à profil spécial .

Tournage de conicité

Le tournage de conicité permet de réaliser des surfaces coniques sur la pièce, avec un angle de cône précis .

Cette approche est souvent utilisée pour les pièces nécessitant des ajustements précis, tels que les cônes d’assemblage ou les surfaces d’étanchéité .

Chaque type de tournage présente des avantages spécifiques et est adapté à des applications particulières . Par exemple, le tournage en avalant est couramment utilisé pour l’usinage de pièces de formes simples, tandis que le tournage en opposition est privilégié pour les matériaux difficiles à usiner . Le choix du type de tournage dépendra des caractéristiques de la pièce, des tolérances dimensionnelles requises et des objectifs de finition .

Il est également important de prendre en compte d’autres facteurs lors du choix du type de tournage, tels que la stabilité du processus d’usinage, les contraintes mécaniques, les exigences de précision et les capacités de la machine de tournage utilisée .

En comprenant les différents types de tournage et en choisissant l’approche appropriée pour chaque situation, vous pourrez obtenir des résultats optimaux lors de l’usinage des tubes en acier . Cela vous permettra de réaliser des opérations de tournage précises, d’optimiser l’efficacité de production et de répondre aux exigences de qualité de vos pièces usinées .

Usinage d’un tube en acier rond sur un tour : Techniques et exemples

L’usinage d’un tube en acier rond sur un tour est une opération courante dans l’industrie de l’usinage . Dans cette section, nous explorerons les techniques et les étapes essentielles pour usiner avec succès un tube en acier sur un tour . Nous fournirons également des exemples concrets d’usinage de tubes en acier pour différentes pièces finies .

- Préparation du tube en acier : Avant de commencer l’usinage, il est essentiel de préparer le tube en acier . Cela peut inclure la coupe à la longueur appropriée et le centrage précis du tube dans le mandrin du tour .

- Choix des outils de coupe : Sélectionnez les outils de coupe appropriés pour l’usinage du tube en acier . Cela dépendra de la géométrie de la pièce à usiner, des tolérances dimensionnelles requises et des propriétés spécifiques de l’acier .

Étape 1 : Tournage extérieur

Pour usiner l’extérieur du tube en acier, utilisez l’outil de coupe adapté et réglez les paramètres de coupe en fonction des caractéristiques de l’acier . Exemple : Usinage d’un tube en acier pour obtenir une surface extérieure cylindrique lisse et précise, prête pour une opération ultérieure d’assemblage ou de montage .

Étape 2 : Tournage intérieur

Si nécessaire, effectuez l’usinage de l’intérieur du tube en acier pour réaliser des alésages, des perçages ou d’autres formes creuses . Exemple : Usinage d’un alésage précis à l’intérieur d’un tube en acier pour permettre l’ajustement d’une pièce d’assemblage ou l’installation d’un composant interne .

Étape 3 : Filetage

Si un filetage est requis, utilisez les outils de coupe appropriés pour réaliser des filetages internes ou externes sur le tube en acier . Exemple : Usinage d’un filetage externe sur un tube en acier pour permettre la connexion avec d’autres composants ou pour l’ajustement d’un écrou .

Étape 4 : Finition et mesure

Une fois les opérations d’usinage principales terminées, effectuez une passe de finition pour obtenir une surface lisse et précise sur le tube en acier . Utilisez des instruments de mesure tels que des micromètres ou des pieds à coulisse pour vérifier les dimensions et la qualité de la pièce usinée .

En utilisant ces étapes et en ajustant les paramètres de coupe en fonction des caractéristiques spécifiques du tube en acier, vous serez en mesure d’usiner avec succès un tube en acier sur un tour . Voici quelques exemples d’usinage de tubes en acier pour différentes pièces finies :

Exemple 1 : Usinage d’un tube en acier pour une entretoise :

- À partir d’un tube en acier de diamètre et de longueur appropriés, réalisez l’usinage extérieur pour obtenir une surface cylindrique précise .

- Réalisez également l’usinage intérieur pour créer un trou centré et de dimensions précises pour l’ajustement de l’entretoise .

Exemple 2 : Usinage d’un tube en acier pour un arbre :

- À partir d’un tube en acier de diamètre et de longueur appropriés, effectuez l’usinage extérieur pour obtenir une surface cylindrique précise pour l’arbre .

- Réalisez l’usinage intérieur pour créer un alésage précis pour l’ajustement d’un roulement ou d’une autre pièce d’assemblage .

Exemple 3 : Usinage d’un tube en acier pour un support de fixation :

- À partir d’un tube en acier de diamètre et de longueur appropriés, effectuez l’usinage extérieur pour obtenir une surface lisse et précise pour le support .

- Réalisez également l’usinage intérieur pour créer des alésages ou des trous filetés pour la fixation de composants supplémentaires .

Ces exemples illustrent différentes utilisations d’usinage de tubes en acier sur un tour pour obtenir des pièces finies spécifiques . En adaptant les techniques d’usinage et les paramètres de coupe en fonction des exigences de chaque pièce, vous pourrez réaliser des usinages précis et de haute qualité sur les tubes en acier .

Le tournage des tubes en acier est un processus complexe et précis qui nécessite une compréhension approfondie des principes fondamentaux, des techniques avancées et des outils utilisés . Dans cet article, nous avons couvert tous les aspects essentiels du tournage, depuis les bases du principe de tournage jusqu’aux différentes opérations, aux machines utilisées et aux meilleures pratiques à suivre . En suivant ces conseils et en développant vos compétences, vous serez en mesure de réaliser des opérations de tournage des tubes en acier avec succès, en obtenant des résultats précis, durables et de haute qualité .

FOIRE AUX QUESTIONS

Le tournage permet de donner à une pièce en acier la forme et les dimensions souhaitées en enlevant progressivement de la matière .

La vitesse de coupe en tournage peut être calculée en utilisant la formule : Vitesse de coupe (VC) = Pi x Diamètre de la pièce x Vitesse de rotation .

Pour usiner une pièce sur un tour, il faut suivre plusieurs étapes, notamment la fixation de la pièce, le choix des outils de coupe, le réglage des paramètres de coupe et l’exécution des opérations de tournage selon une séquence logique .

Le tournage a pour but de donner à une pièce en acier la forme et les dimensions souhaitées en enlevant progressivement de la matière .

Les opérations de tournage comprennent le tournage intérieur, le tournage extérieur, le filetage, le dressage, le rainurage, l’alésage, …

L’outil de tournage est généralement appelé « outil de coupe » ou « outil de tournage » .

Le mécanisme qui maintient la pièce en tournage est appelé « mandrin » ou « plateau de serrage » .

Un tour conventionnel, également appelé tour mécanique, est une machine utilisée pour le tournage des tubes en acier . Il fonctionne grâce à des commandes manuelles et offre une grande polyvalence dans les opérations d’usinage .

Le tournage est choisi pour ses capacités à produire des pièces précises, à haute résistance et de formes complexes, ce qui en fait une technique d’usinage polyvalente et largement utilisée dans de nombreux secteurs industriels .

Pour usiner un tube en acier rond avec un tour, il faut d’abord le fixer solidement dans le mandrin du tour . Ensuite, en utilisant les outils de coupe appropriés, on peut effectuer des opérations de tournage, telles que le dressage, le perçage, le filetage, …, pour obtenir la forme et les dimensions souhaitées .

Un tour CNC, ou Commande Numérique par Ordinateur, est une machine automatisée utilisée pour le tournage des tubes en acier . Il est contrôlé par un logiciel informatique qui permet de programmer précisément les mouvements de coupe, offrant ainsi une grande précision et une automatisation des opérations de tournage .

Ce qu’il faut retenir de cet article :

- Le tournage des tubes en acier est une opération cruciale dans l’usinage des pièces métalliques .

- Le calcul de l’avance, de la profondeur de passe et de la vitesse de coupe est essentiel pour obtenir des résultats précis .

- Différentes opérations de tournage, telles que le tournage intérieur et l’usinage mécanique, nécessitent des techniques spécifiques .

- Le choix des outils de tournage adaptés est crucial pour des performances optimales .

- Le tour mécanique est la machine de tournage conventionnelle largement utilisée, tandis que le tour CNC offre une automatisation et une précision supérieures .